激光显示被认为是继黑白显示、彩色显示、数字显示之后的第四代显示技术。在众多不断发展的显示技术中,激光显示技术代表显示技术未来发展的趋势和主流方向,具有超大尺寸、宽色域、接近自然颜色的优点,是未来显示领域竞争的焦点。激光显示技术在继承了数字显示技术所有优点的基础上,以红、绿、蓝三基色激光作为显示光源,在色度学方面实现了重大突破,解决了显示技术领域长期以来悬而未决的大色域色彩再现的难题,所以能够最完美地再现自然色彩。

激光显示是以红、绿、蓝(RGB)三基色激光为光源的显示技术,激光显示技术的最核心关键技术是三基色激光光源,它决定了基于激光显示技术的终端显示产品的色域空间、寿命、工作方式以及价格。近日最受产业界关注的红、绿、蓝三基色激光光源获得了一定的突破:由长春光机所联合深圳瑞波光电等单位组成的联合课题组研制出国内首个自主638nm红光LD芯片制作的8W级光纤耦合模块,显示出激光电视离千家万户的距离越来越近。

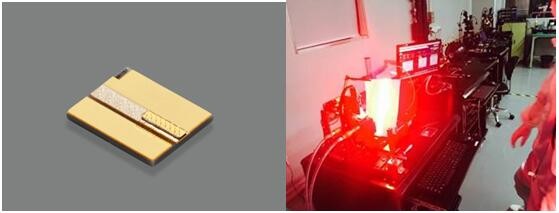

图1、国内首个基于自主638nm红光LD芯片组成的光纤耦合模块

三基色(红、绿、蓝)半导体激光器作为显示光源是新型显示产业发展的趋势之一, 半导体激光器具有可采用半导体制造工艺实现大规模量产以降低成本的独到优势,支撑激光显示实现高性价比,进入寻常百姓家,因而是新型显示产业的核心技术。为攻克三基色激光器里的红光LD光源问题,科技部在2017年启动了国家重点研发计划“战略性先进电子材料”重点专项‘高光束质量、低阈值、长寿命、低成本红光LD材料与器件关键技术与工程化研究’(编号:2017YFB0404900)项目,此项目由深圳瑞波光电子有限公司牵头,联合山东华光、中科院长春光机所、武汉光迅、济南大学、深圳清华大学研究院、杭州中科极光和工信部电子第五研究所等8家单位共同承担。

其中,红光LD产业化最终目标是研制出640nm LD单管功率达到1.2W(40℃),电光效率超过36%(1W,20℃),生产成本低于5美元/W(这个指标很关键),寿命超过2万小时(1W,20℃),光纤耦合模块功率要超过8W(40℃)。只有将芯片成本降下来,才能降低整机的成本。

该项目按照红光LD显示光源的生产工艺流程即“设计-材料-芯片-器件-模组”的主线开展研究工作,并设置了三个关键课题组:

课题1组负责研究高效率、低缺陷、低成本的红光LD材料及芯片的关键技术及工程化研究。承担单位包括了深圳瑞波光电、山东华光、武汉光迅、中科院长春光机所4家单位。

课题2组负责研究高导热、低成本的红光LD封装耦合模块的关键技术及工程化研究。承担单位包括中科院长春光机所、济南大学、深圳瑞波光电等3家单位;

课题3组负责研制红光LD关键质量控制技术的研究。承担单位包括深圳清华大学研究院、杭州中科极光和工信部电子第五研究所3家单位。

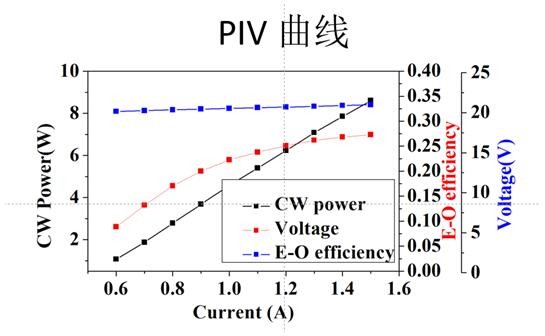

本次提到的国内首个自主638nm红光LD芯片组成的8W级光纤耦合模块是课题一组和课题二组合作完成的,包括中科院长春光机所、济南大学、深圳瑞波光电子、华光光电子等单位。据了解,该模块集成了10个国产638nm单管芯片,在1.5A的工作电流下耦合模块功率约为8.6W(参看图2),目前使用的光纤没有镀膜,约有8%的损耗,后期镀膜后,功率可达到9.3W@1.5A。该模块的问世意味着2017YFB0404900项目获得重大突破。

图2、红光耦合模块PIV曲线图

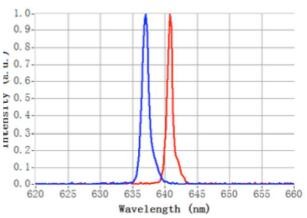

除此之外,课题1组承担的高效率、低缺陷、低成本的红光LD材料及芯片也取得重大进展,瑞波光电和华光光电子在国内首次演示了高性能显示用638 nm红光LD器件,室温和40摄氏度下输出功率超过1.5W(参考图3),室温下最高光电转换效率达到37.7%, 有望提前完成科技部制定的目标。多个器件在1W输出的寿命测试时间已超过2000小时, 无器件失效。

图3、课题组一为该项目已开发出红光LD芯片及PIV曲线,室温和40摄氏度(发表于ICDT-2018)

图4、课题组一为该项目已开发出红光LD芯片的光谱曲线,室温和40摄氏度(发表于ICDT-2018)

将激光显示的芯片国产化和量产化将会大大降低激光电视的成本,让老百姓更容易接受激光电视,目前激光电视单价往往超过几万元,不仅远远超过传统家用投影,也比七八十寸的液晶电视贵了太多,这就在价格上给消费者带来一定的困扰。

据了解,每台激光电视将用上百颗红绿蓝激光芯片,而激光芯片的成本目前占整机成本的40%左右,另外光机以及成像的DMD投影芯片也占据大头,技术都掌握在国外企业手中,降低芯片的成本迫在眉睫。

可以说,国内首个基于国产红光LD芯片研制的8W级耦合模块的问世,意味着又朝着预期目标迈进了重要一步,此举将加速激光显示的产业化进程。