9月18日,由中国高科技行业门户OFweek维科网主办,OFweek激光网承办的“OFweek2018(第十四届)中国先进激光技术应用峰会暨‘维科杯’年度评选颁奖典礼”在上海成功举办。本次研讨会聚焦激光领域最新技术及应用,并邀请了行业内知名专家与企业代表出席会议,带来了精彩的主题演讲。超过300名观众参加会议,共同探讨激光产业未来发展方向和趋势。现场气氛活跃,观众与演讲嘉宾互动频繁,针对行业热点问题深入交流学习!

会议现场座无虚席

现场观众认真聆听演讲

现场观众与演讲嘉宾互动

超快激光微纳制造进展及应用

南京先进激光技术研究院副院长赵全忠教授首先带来“超快激光微纳制造进展及应用”主题演讲。他认为,超快激光具备独特的超短脉冲,能以较低的脉冲能量获得极高的峰值光强,能解决许多常规方法难以达到的高、精、尖、硬、难等加工问题,实现令人惊奇的加工效果,有效提升加工质量和加工效率,对工业加工产生深远影响。

南京先进激光技术研究院副院长赵全忠

通过直写、干涉、自相干等技术,超快激光可以在材料表面诱导从纳米到毫米跨尺度的结构,这些结构赋予了材料表面全新的性能,从而开拓出不同的应用领域。赵全忠表示,到2020年,超快激光器市场将会超过15亿美元,市场潜力巨大。超快激光科学是一门非常年轻的新学科,近几年随着高功率皮秒、飞秒激光和光纤超快激光技术的突破及商业化,超快激光已经从实验室走向了实际工业生产应用。随着高精度加工市场需求的不断扩大,超快激光将会得到更广泛的应用。

激光精细加工技术现状及发展趋势

目前,国内精细加工还在处于起步期,主要存在两方面问题:一是光源,即皮秒、飞秒激光器光源的稳定性和可靠性问题,国内光源产品能够做到真正满足系统集成需求的还比较少;二是加工工艺,包括面向构造的加工工艺,这些工艺技术直接决定了设备的整体架构,对下游加工影响很大。

上海市激光技术研究所副所长张伟

对此,上海市激光技术研究所副所长张伟表示,在市场需求的大力驱动下,先进激光技术不断加速产业应用。2017年是激光器市场的高峰年,市场合计约为125亿美元,其中工业激光器总收入超过了34亿美元。目前,中国已经成为了全球最大的激光加工系统市场,占到总份额的30%以上,并仍保持着高位增速。在工业激光系统方面,国产化进程不断加快,出口比率在持续增加。为了强化产业发展,需要整合资源,完善整个产业上下游的整体结构。特别是在上游材料、器件、制作工艺上多下功夫,这样才能摆脱对国外厂家的依赖。

高亮度激光器在工业加工中的应用

半导体激光器作为一种新型光源,在众多加工领域有着极其广泛的应用前景。其结构紧凑、光束质量好、寿命长及性能稳定等优势受到青睐,主要作为光纤激光器的泵浦源、固体激光器泵浦源,也可直接应用于激光医疗,材料处理如熔覆、焊接等领域。

天津凯普林光电科技有限公司产品经理赵巨云

受光纤激光器向高功率方向发展趋势的影响,半导体激光器也在向高功率、高亮度发展。高亮度半导体激光器具有较高的光功率密度,经过合束器合束成为高功率光纤激光器理想的泵浦源。对此,天津凯普林光电科技有限公司产品经理赵巨云表示,“采用半导体激光焊接低碳钢和不锈钢,当激光功率为2 kW,焊接速度为0.2 m/min 时,半导体激光焊接低碳钢时,表面较不锈钢的焊缝形貌更宽,鱼鳞纹更明显。另外,焊缝更宽,热影响区更大。”他随后介绍了焊接速度与熔深、熔宽之间的对应关系、激光功率与熔深、熔宽之间的对应关系及其他焊接应用特点。

超快激光在脆性材料上的应用

超快激光可应用在玻璃、陶瓷、蓝宝石等脆性材料的切割、钻孔和挖槽上,崩边小,无锥度,效率高,表面光洁度高。除此之外,还可实现材料表面油墨、PVD的去除以及透明材料的多焦点、长焦点隐形切割。

对此,武汉华工激光工程有限责任公司微加工面板事业部市场经理王博表示:“超快激光能够聚焦到超细微空间区域,同时具有极高峰值功率和极短的激光脉冲,加工过程中不会对所涉及的空间范围的周围材料造成影响,从而做到了加工的‘超精细’。皮秒激光器提供更高的峰值功率、更高的重复频率和更好的光束质量,因此非常适合用于精细加工。”

武汉华工激光工程有限责任公司微加工面板事业部市场经理王博

而对于超快激光中更快的飞秒激光,王博表示:“飞秒激光加工的组织中没有熔融区,没有重铸层,不产生微裂纹;不受光的衍射极限的限制,具有很高的空间分辨性;对材料没有选择和限制性,可以对任何材料进行精细加工、修复和处理;需要的脉冲能量阀值极低,一般只有毫焦耳量级,这决定了加工能量的低耗性;加工过程不产生导致结构损坏的冲击波,不损坏临界的结构组织。”玻璃盖板激光切割机,用以取代传统CNC工艺,在加工效果和加工速率上都得到了很大提升,同时,兼具节能环保和成本上的优势。

激光精细加工在3C电子先进制造中的应用

随着3C产业发展火爆,新材料、新工艺的不断进步,对加工工艺也提出了更高的要求,而激光精密加工恰好满足了3C电子发展的需要。

作为激光精细加工领域的佼佼者,凌云光电主要产品包括精密微去除、精密微连接和精密精细标记三大类,在线材切割、薄膜板材切割、激光去漆、激光软钎焊、激光熔接焊、激光固化、雕刻标记、变色标记等方面有较多应用。在激光精密熔接焊方面,王锋针对钢片、塑料、有色金属、异性金属、难焊材料进行了介绍,并对CW、YAG和QCW焊接激光参数和焊接效果进行了对比。在具体的应用解决方案中,王锋从不同热效应、不同波长、不同脉宽3个角度介绍了激光在3C电子中的应用方案。

武汉凌云光电科技有限公司总经理王锋

随后,王锋提到激光工艺在光纤上的应用,传统光纤连接器端面制作工艺容易造成污渍、划痕等问题,使用激光进行非接触式切割的方式能够有效提升切割质量和切割效率。然后,他从光斑形状的影响、入射角度、激光参数几大方向切入,更细致地讲解激光光纤加工工艺的特点及优势。并介绍了在激光电路板切割上的应用,包括了PCB电路板、FPC柔性电路板、软硬结合电路板。由于聚合物的不同组份对不同波长激光的吸收率不一样,需要选择合适的波长进行加工,紫外、绿光、CO2激光器都可以运用在电路板的切割技术中。最后,王锋分析了激光精细标记技术。

激光加工技术在智能手机制造中的应用

激光加工技术在智能手机中主要应用在激光标记与微加工、激光焊接、激光切割三大方面。在标记方面大家都比较熟悉,手机外壳、电池等部位都能看见激光标记的logo、法律文规等。而在激光微加工方面,多工位精密拼接技术使得外框更美观,玻璃微加工需要“哈口气”才能显字符起到很好的防伪作用,还有隐形的信息提醒图案,例如呼吸灯,指示灯。

大族激光精密切割事业部产品中心总监万德润

对此,大族激光精密切割事业部产品中心总监万德润分析了多种激光焊接工作系统和和焊接应用,包括双摄像头固定板自动焊接流水线的焊接工序和工位、指纹识别模组焊接系统、弹簧支架焊接工作台、盖板焊接工作站、USB金属壳焊接工作站、连接器接头激光焊接、手机中板的设备配置特点和焊接工艺。

在激光切割方面,万总重点介绍了超快激光在玻璃切割、钻孔的应用和三类激光精密切割机的应用领域。万总表示,CO2激光切割机可用于玻璃前盖、后盖PET膜(3D膜、钻石膜、五彩膜)切割与显示模组、背光模组(偏光片、反射片、扩散片、导光板)的加工。金属激光切割机则用于手机中板、sim卡针、logo、散热微孔、防水微孔等的精密切割。陶瓷激光切割机则用于手机陶瓷中框、陶瓷后盖的切割。

此外,万总还介绍了激光在无线充电上(Tx端和Rx端)的应用。在Tx端,激光主要体现在主板PCB和充电外壳的标记以及CO2、绿光激光用于纳米晶格磁片的切割。在Rx端,激光则用于绕线线圈的剥离和切割。

高端激光清洗技术及智能制造装备的发展探讨

在国家大力推进制造业转型升级的大背景下,先进的激光清洗技术愈加受到重视。相较于喷砂、化学药剂清洗、机械打磨等传统清洗方式,激光清洗拥有对基底无损伤,微米级精准控制,节能环保等众多优势,将在许多领域取缔一些传统清洗方式。

目前,激光清洗技术主要应用在微电子、文物保护、模具清洗、表面处理等领域。而在未来,这种新型清洗技术将会在飞机、舰船、桥梁等大型装备领域,以及飞机零部件、电气产品等精密部件精确除漆领域得到更广泛的应用。

中国科学院院士姚建铨

针对国内产业现状,姚院士指出国内激光清洗技术存在技术和产业化相对落后的现状。虽然激光工艺应用点很多,但尚未形成成熟体系。此外,还存在相关标准缺乏的问题。目前,姚院士带领的团队正集合国内激光器生产企业、激光清洗技术研究所和高校、集成单位和应用单位四类代表性组织,联合成立专家委员会及行业标准筹备组,为激光清洗技术和产业指引方向。

大功率红光半导体激光器的关键制备技术

半导体激光技术的应用非常广,在当前主流的四种激光器技术中,除CO2激光器不使用半导体激光器以外,固体激光器、光纤激光器都必须用半导体激光器作为泵源,基础都是基于高功率半导体激光技术。半导体激光器作为底层核心技术,广泛应用于工业加工、增材制造、医疗美容、光动力治疗、激光显示、红外监控、激光雷达测距、高能武器等领域。

目前,半导体激光器在朝着高功率、高亮度、高效率、高可靠性、低成本的方向发展。山东华光光电朱振经理表示:“实现半导体激光器高功率、高效率输出有几个关键技术需要掌握。在这些关键技术中,结构设计是高功率半导体激光器器件的基础,高功率半导体激光器的发展与外延芯片结构的研究设计紧密相关。MOCVD外延材料生长是半导体激光器最核心、最关键的技术,外延生长的晶体材料质量,会直接影响到激光器的内损耗、阈值电流密度、量子效率、工作电压等光电参数性能。激光芯片的冷却和封装是制造大功率半导体激光器的重要环节,而集成封装结合光纤耦合技术是获得千瓦、万瓦级激光的主要途径。”

山东华光光电子股份有限公司技术经理朱振

在半导体激光器的国内外产业现状方面,朱振表示:“器件封装技术要求相对较低,国内产业基础好,发展迅速。芯片制备是LD的关键,技术要求较高。外延是整个产业的核心,技术难度大,国内基础相对薄弱。”最后,朱振介绍了国内一些致力于半导体激光器技术的生产研究单位,也介绍了华光光电的技术方向和产品。

半导体激光系统及线光斑的应用

作为全球微光学技术的领导者,LIMO在行业处于领先地位,至今保持着微透镜阵列的尺寸和精度的世界纪录。LIMO光学器件的材料范围众多,可涵盖从深紫外到远红外的广阔波长范围。

西安炬光LIMO中国区销售总监朱元凯

目前,LIMO线光斑激光的产品主要应用在太阳能电池面板质量控制、油墨烘干、激光诱导热成像、薄膜表面热处理等方面。西安炬光LIMO中国区销售总监朱元凯表示:“不同的应用需求对能量密度的参数要求有很大不同,对线光斑的要求也会存在很大不同。”朱元凯并介绍了Activation Line的原理及应用领域,展望了Activation Line未来的应用发展空间:镀膜玻璃、下一代薄膜太阳能电池、TCO表面退火。

最后朱元凯分析了线光斑在晶片退火、医用线梁焊接、表面热处理、车灯中热塑性聚合物的激光加工、选择性焊接等应用。

激光切割方案和创新技术

激光切割一直是激光加工应用最广泛的一项技术,脉冲激光适用于金属材料,连续激光适用于非金属材料,后者是激光切割技术的重要应用领域。与计算机控制的自动设备结合,激光束具有无限的仿形切割能力,切割轨迹修改方便。激光切割无机械变形、无刀具磨损,容易实现自动化生产。

作为激光切割领域领先企业,百超激光目前已形成各类板材和成型、切割和折弯的生产链,具备完整的材料和数据流自动化能力。在切割头控制方面,百超已能实现焦点控制、光斑直径控制和激光切割控制等技术。在机械结构上,百超设计了三角形切割桥,在减重25%的同时截面刚强提升60%,X/Y轴直线驱动也使切割加速度提升40%。此外还具备独特的超强切割工艺、光眼寻边、喷嘴更换装置和ByVision Cutting 操作系统。

百超激光产品经理顾帅俊

顾帅俊表示,百超在激光功率和机床台面上不懈努力,将在操作便利性、切割效率、切割质量、加工效率、动态性能、自动化配置等方面为客户带来更好体验。

大功率激光加工工艺及应用案例

目前钣金市场的激光切割设备呈现大功率化趋势,自2016年开始,高功率激光切割设备市场占比逐步提高。领创激光技术中心主任章利伟说:“2017年是一个分水岭,大功率设备出现强势增长,年中开始出现万瓦级切割设备。切割功率的不断提高,主要是因为加工用户和激光器厂商都有需求。对客户而言,同样厚度的板材用更大功率加工单价更低,能获得更高的利润。而对激光器厂商而言,竞争日趋激烈,产品差异化有利于在市场竞争中获取更多优势。”

领创激光技术中心主任章利伟

在工艺开发方面,领创激光也取得不小的成绩,先后实现了动态穿孔、ZOOM技术(可改变焦点位置的光斑大小、形状、长度)、亮面切割技术、ICS智能切割系统(穿孔识别、智能化焦点搜索)与LLS软件。最后,章利伟从切割速度、切割厚度和亮面切割效果三个方面介绍了领创激光切割机的切割效果。

先进激光技术助力汽车轻量化

当前汽车主流的连接和焊接技术有:电阻点焊、自冲铆接、流钻连接、胶接、弧焊、激光焊和激光钎焊。这些技术有诸多局限性,包括能耗高,占地面积大、制造成本高、敏捷度低、难以连接和焊接新材料、加工方法越来越复杂。杨上陆认为,现在是汽车的历史转变时期,面对纷繁的新材料和新设计,也需要有新的加工制造方法。

中国科学院上海光学精密机械研究所研究员杨上陆

随后,杨上陆介绍了激光在汽车行业中的应用与激光技术在汽车加工中的优势,也探讨了激光焊接技术面临的挑战。面对挑战,杨上陆表示:“唯有汽车上下游企业,科研院所协同创新才可以帮助汽车行业走出一条更好的路。”

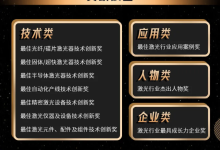

随着系列精彩主题演讲结束之后,“OFweek 2018‘维科杯’中国激光行业年度评选颁奖典礼”也接踵而至。本着公平、公正、公开原则,在专家评审环节,主办方邀请了激光领域知名学者及专家共同打分,结合网络投票情况综合考虑,最终评选出各大奖项获奖名单。以下为具体获奖名单(排名不计先后):

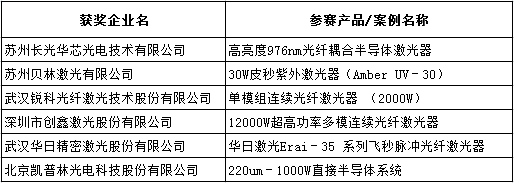

OFweek 2018“维科杯”最佳激光器技术创新奖

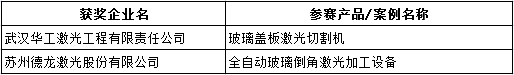

OFweek 2018“维科杯”最佳激光加工系统技术创新奖

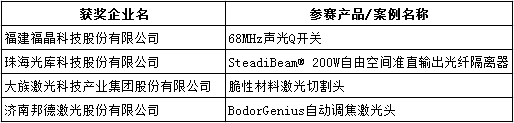

OFweek 2018“维科杯”最佳激光仪器及设备技术创新奖

OFweek 2018“维科杯”最佳激光元件、配件及组件技术创新奖

OFweek 2018“维科杯”最佳激光行业应用案例奖

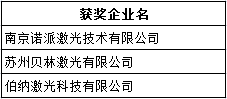

OFweek 2018“维科杯”最具成长力企业奖

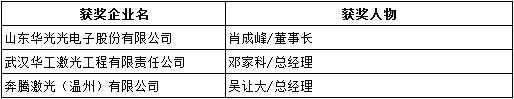

OFweek 2018“维科杯”激光行业杰出人物奖

获奖嘉宾大合影

随着各大奖项最终揭晓,本次“OFweek 2018(第十四届)中国先进激光技术应用峰会暨‘维科杯’年度评选颁奖典礼”活动也圆满落幕!会议结束之后,现场观众依然热情不减,纷纷抓紧时间与演讲嘉宾交流互动……

2018年激光产业高速发展,新技术和应用也不断涌现,OFweek激光网也将继续与行业携手,共同促进激光产业向前健康发展!