LDD-700在软包电池行业——针对极耳焊接进行焊接质量监控的应用案例

近年来因为电池焊接质量事故频发,严重影响了电动车的整体安全性能。绝大多数车厂都要求电池品牌提供电池产品的检验数据,并且能够进行有效追溯。

IPG All In One 解决方案:

LDD-700 + IPG 2D振镜 + IPG YLR-2000单模激光器

LDD-700可兼容振镜实施检测并且成功导入到软包电池的产线应用。

检验目标/项目

提供整条焊缝的熔深数据,熔深波动能够控制在200um内,在此精度范围内能够识别良品和残次品;

焊缝表面无爆孔;

有效预检出焊接材料间的间隙;

避免焊接不良的残次品流到下道工序;

针对每个序列号,保留检验数据及生产数据(日期,时间,批次),能够通过序列号管理,并且MES系统,参与工厂自动化管理。

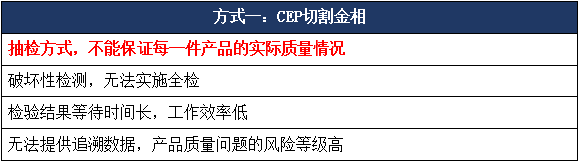

传统检测手段存在的质量控制风险

LDD-700的应用优势

直接测量:

避免因焊接不良的产品流入市场销售而引起的质量事故

提高产线的生产效率:

实时在线检测

质量风险控制级别高:

检验数据完整且可追溯

通过LDD-700可记录每条焊缝的完整熔深数据

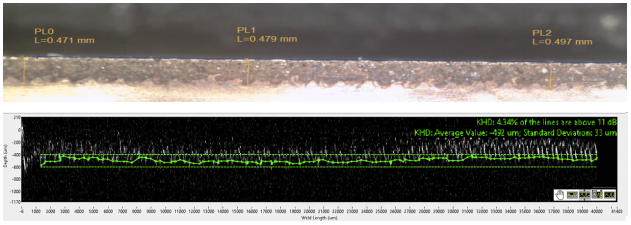

熔深检测准确率较高,可满足产线检控标准:

目前,LDD-700已应用于产线在线检测中。从产线小批量(300件一个月)的试检数据结果显示:熔深测量的实际误差达到100um,优于厂家200um的精度要求

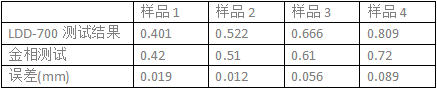

附实验室对比数据参考:

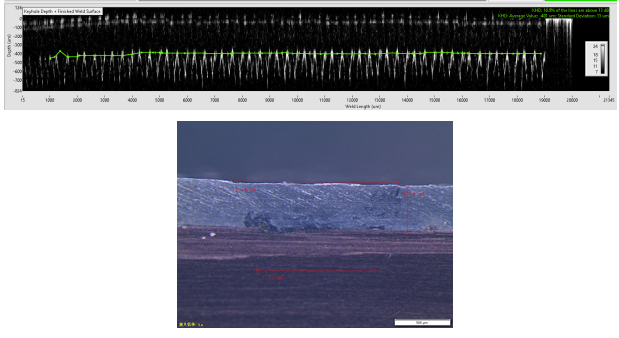

样品1:

样品2:

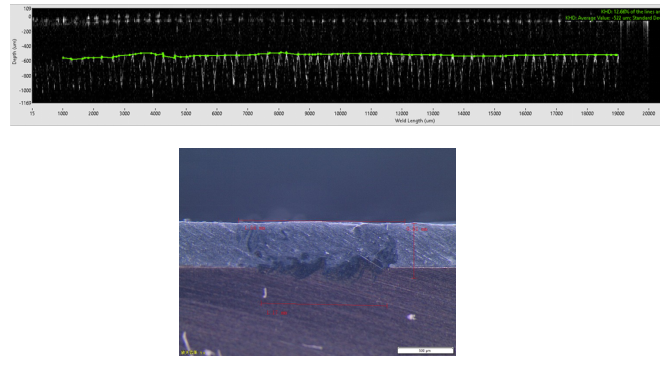

样品3:

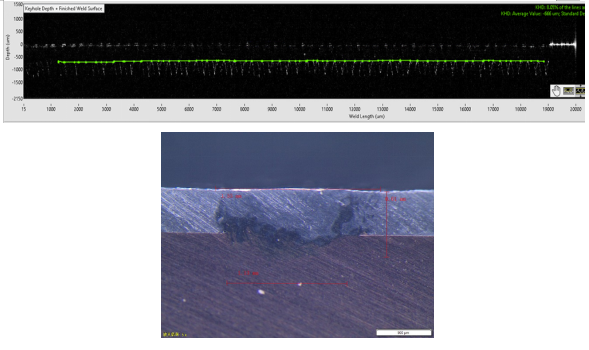

样品4:

提高工作效率,减少检验设备购置成本:

无须增加额外的检验工具,在焊接工位上就能实现对焊后表面的监测,发现爆孔或焊缝缺陷

产线实施的可复制性高:

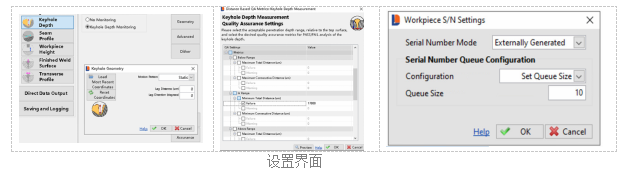

全自动化管理,QA质量控制策略可根据电池厂家的质量目标设定,支持MES系统进行系列号全数据化管理

避免来料不合格材料流入焊接工序,减少加工成本:

通过预检,提前发现焊接材料间的间隙

减少材料浪费,节约成本:

非破坏性检验,不损坏成品

更多LDD-700工业行业应用案例: