一直以来,我国制造业的表面处理能力远远落后于生产,这也极大限制了制造业由大转强的进程。随着“十四五”战略规划的实施,特别是高端制造及节能减排对于先进工艺的需求愈发迫切。在表面处理方面,国内亟待技术和工艺全面升级。传统的清洗工艺如机械摩擦清洗、化学腐蚀清洗、强力冲击清洗、高频超声清洗等方法,不仅清洗周期长,难以实现自动化,对环境造成有害影响,且达不到理想的清洁效果,无法很好满足精细化加工需求。

但随着环境保护、高效率和高精度的矛盾日益突出,其应用受到很大的挑战。与此同时,各种有利于环境保护、适用于超精加工领域零件的清洗技术应运而生,激光清洗技术就是其中之一。

激光清洗概念

激光清洗是利用聚焦的激光作用在材料表面,使表面的污染物迅速汽化或剥离,从而实现材料表面清洗的技术。相对于各类传统的物理或化学的清洗方式,激光清洗具备无接触、无耗材、无污染、精度高、无损伤或损伤小等特点,是新一代工业清洗技术的理想选择。

激光清洗原理

激光清洗的原理比较复杂,可能同时包含物理过程和化学过程,在比较多的情况下是以物理过程为主,伴随着部分化学反应。主要过程可以归纳为三类,包括气化过程、冲击过程和振荡过程。

气化过程

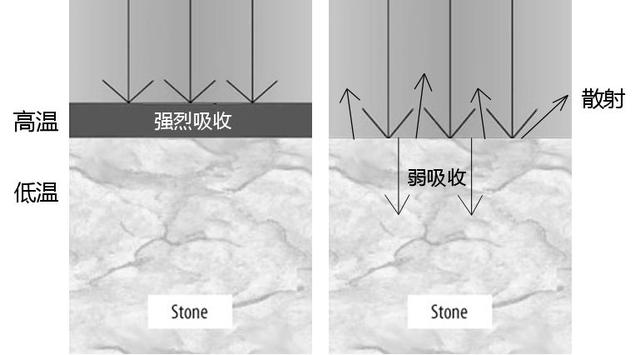

当高能量的激光照射到材料表面时,表面吸收激光能量转换成内能,使表面温度迅速升高,达到材料的汽化温度以上,从而使污染物以蒸汽的形式脱离材料表面。在表面污染物对激光的吸收率明显高于基材对激光的吸收率时,通常会发生选择性汽化,比较典型的应用案例是石材表面的脏污清理。如下图所示,石材表面的污染物对激光的吸收较强,迅速被汽化。当污染物被清除干净,激光照射到石材表面时,吸收较弱,较多的激光能量被石材表面散射,石材表面的温度变化小,石材表面因此而得到保护,不受损伤。

以化学作用为主的典型过程则是在采用紫外波段的激光进行清洗有机污染物时发生,被称作激光消融(Ablation)。紫外激光的波长较短,光子能量高,比如KrF准分子激光,波长248nm,光子能量高达5 eV,超过CO2激光光子能量(0.12 eV)的40倍。这么高的光子能量足以破坏有机物的分子键,使有机污染物中的C-C、C-H、C-O等在吸收激光的光子能量后发生断裂,从而产生裂解气化,从表面清除。

冲击过程

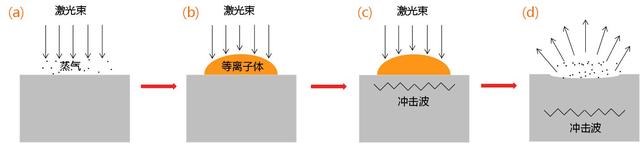

冲击过程是在激光与材料作用过程中,发生的一系列反应,进而形成的对材料表面的冲击波。在冲击波的作用下,表面污染物发生碎裂,变成粉尘或碎片从表面剥离。造成冲击波的机理有多种,包括等离子体、蒸汽、急剧的热胀冷缩现象等。以等离子体冲击波为例,可以简要了解一下激光清洗中的冲击过程是如何将表面污染物去除的。随着超短脉宽(ns)、超高峰值功率(107– 1010 W/cm2)激光器的应用,即使表面对激光的吸收较弱的情况下,表面温度依然会急剧升高,瞬间达到汽化温度以上,形成在材料表面上方的蒸气,如下图中(a)所示。蒸气的温度可达到104 - 105 K,可以使蒸气本身或周围的空气发生电离,形成等离子体。等离子体会阻挡激光到达材料表面,材料表面的汽化可能会停止,但是等离子体会继续吸收激光能量,温度持续升高,形成一个局部的超高温超高压的状态,对材料表面产生1-100 kbar的瞬时冲击,并逐步向材料内部传递,如下图(b)和(c)所示。在冲击波作用下,表面污染物发生碎裂,变成微小的粉尘、颗粒或者碎片。当激光从照射位置移开后,等离子体随即消失,局部产生一个负压,污染物的微粒或碎片被从表面移除,如下图(d)所示。

振荡过程

短脉冲作用下,材料升温和降温的过程都极其迅速。由于不同的材料,其热膨胀系数不同,因此在短脉冲激光照射下,表面污染物和基体会发生高频次的不同程度的热胀冷缩,产生振荡作用,使污染物从材料表面剥落。在此剥落过程中,可能不会发生材料的汽化,也不一定会产生等离子体,而是依靠振荡作用下,在污染物与基材界面形成的剪切力破坏了污染物与基材的结合。研究表明,当激光的入射角稍微加大时,可以增加激光与颗粒污染物和基材界面的接触,降低激光清洗的阈值,振荡作用更加明显,清洗效率更高。但是入射角也不宜过大,太大的入射角会降低作用在材料表面的能量密度,减弱激光的清洗能力。

激光清洗的行业应用

1、模具行业

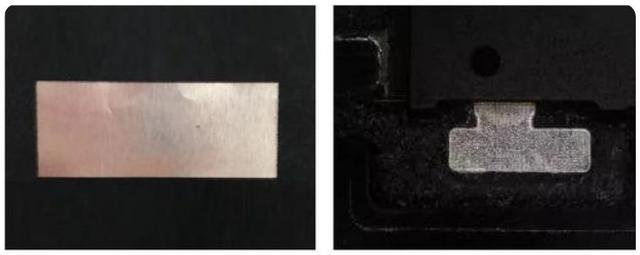

激光可实现模具无接触清洗,对模具表面十分安全,可以确保其精度,并且可以清洗传统清洗方法无法清除的亚微米级污物颗粒,实现真正的无污染、高效、高质清洗。

激光清洗模具效果对比

2、精密仪器工业

精密机械工业常常需对零件上用来润滑和抗腐蚀的酯类及矿物油加以清除,通常是用化学方法,而化学清洗往往仍有残留物。激光去酯可以将酯类及矿物油完全去除,不损伤零件表面。激光促使零件表面氧化物薄层爆炸性气化形成了冲击波,导致污物去除,而非机械互作用。

激光清洗锂电池极耳、PCB除胶除尘

3、钢轨行业

目前,钢轨焊前清洗全部采用砂轮、砂带打磨式清洗,基材损伤严重,残余应力严重,并且每年消耗大量砂轮耗材,成本高,对环境造成严重粉尘污染。激光清洗可为我国高速铁路铺轨生产提供高质、高效的绿色清洗技术,解决以上问题,消除无缝铁轨孔洞、灰斑等焊接缺陷,提高我国高速铁路运行的稳定性及安全性。

激光清洗轨道效果对比图

4、航空行业

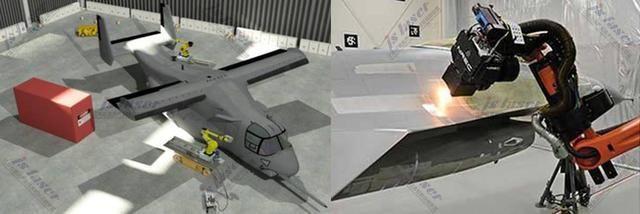

飞机的表面过一定时间后要重新喷漆,但是喷漆之前需要将原来的旧漆完全除去。化学浸泡/擦拭是航空领域的主要脱漆方法,该方法造成了大量化学附属废物,也无法实现局部检修脱漆,该工序工作量繁重、危害健康。激光清洗可实现飞机蒙皮表面涂漆的高质量去除,且易于实现自动化生产。目前,该技术在国外已开始应用于部分高端机型的维护。

激光清洗飞机蒙皮效果图

5、船舶行业

目前船舶产前清洗主要采用喷砂方法,喷砂方法对周围环境造成了严重的粉尘污染,已逐渐被禁用,从而导致船舶生产企业的减产,甚至停产。激光清洗技术将为船舶表面防腐喷涂提供绿色无污染清洗方案。

当今先进制造业已成为国际竞争的制高点,激光制造是我国“十三五”期间部署的重点任务,激光清洗技术作为激光制造中的一种先进技术,在工业发展中的应用价值潜力巨大,大力发展激光清洗技术对我国高端激光制造技术与装备国际竞争力的大幅提升、经济和社会的发展具有非常重要的战略意义。