激光清洗技术是指采用高能激光束照射工件表面,使表面的涂层、氧化层或油污发生瞬间蒸发或剥离,从而达到洁净化的工艺过程。采用纳秒脉冲激光,由于其作用时间短,在合适的参数下不会损伤金属基材又能清洗干净。

激光器的发展是推动激光清洗工艺的重要因素。光至科技致力于光纤MOPA脉冲激光器的研究与开发,推出100W-500W可调纳秒脉冲MOPA激光器用于激光清洗。随着激光器性能的不断提升以及成本的大幅度降低,激光清洗技术在锂电行业的应用也越来越广。

200/300/500W GM/GMZ

光至YFPN-GM/GMZ机型

极片表面涂层去除

极耳在焊接前,需要先将其表面的涂层去除,目前去除涂层的方法主要有机械刮除、贴发泡胶和激光去除。但是,采用机械去除的方式极易刮伤极片,且无法保证能完全清除干净;贴发泡胶的工序繁多,生产成本高,且在阳极水性材料上不适用。激光具有绿色、高效、对铜箔无损伤等优点,被公认为是用于去除锂电池极片涂膜的首选方法。

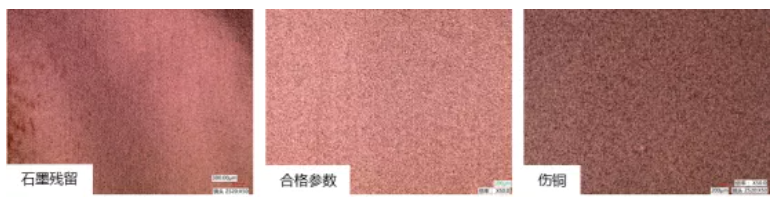

光至科技针对动力电池极片清洗要求无残留无损伤的特点,开发出YFPN-250-GM型号的激光器,拥有10~500ns多达15种脉宽选择,采用逐层去除的工艺方法,既能保证涂层完全去除,还能确保箔材不受损伤。在经过合理的实验设计及验证后,得到较好的清洗效果。

阳极清洗较好效果及缺陷品质示例

阴极清洗较好效果及缺陷品质示例

注液孔电解液清洗

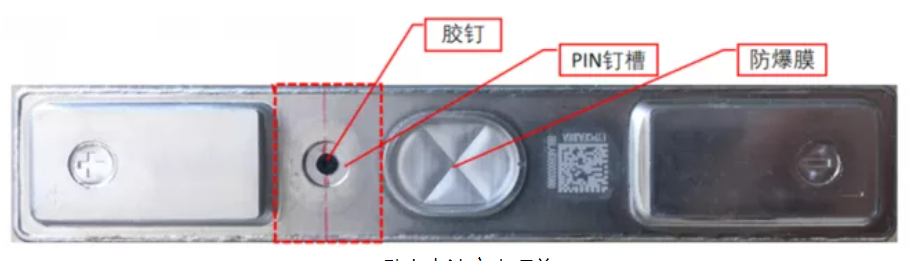

电解液的清洗主要工序在动力电池注液后,密封钉的焊接前;为了保证良好的焊接效果就要在焊前对注液口上残留的电解液去除,并达到0.5mm去除深度。传统的去除方式有手工去除、干冰去除等,但都具有一定的局限性,如手工很难完全去除且去除效果难达到一致;干冰喷射需要保护旁边的防爆膜不能让其被吹开或吹伤等诸多限制因素。而激光清洗作为一种非接触的高效绿色去除方式,集成简单,清洗位置精确,因此采用激光去除技术对注液口电解液清洗将会成为锂电车间的标配。光至YFPN-120-GM经测试,清洗效率可以达到2.2秒/个。

动力电池方壳顶盖

清洗效果图

极柱氧化层清洗

电池盖板上的极柱连接,可分为电池内部和电池外部连接。其中电池内部连接,是电芯极耳与盖板极柱的焊接;而电池外部连接,是电池极柱通过连接片焊接,形成串联、并联电路,组成电池模组。在焊接前,需要对极柱上的氧化层进行去除以保证良好的焊接效果。

极柱清洗前后对比效果

采用激光的方式对表面氧化层进行去除,可以使得极柱接触电阻显著降低,焊接良率显著提升。与传统人工打磨方式相比,激光清洗能提升极柱表面耐腐蚀性能1倍以上,在清洗效率和成本方面也有优势。光至YFPN-200-GM经测试,清洗效率可以达到2秒/个。

除了上述三种较为成熟的激光清洗工艺外,光至科技也在积极配合集成商、终端用户开拓新制程,将激光技术更好地服务于锂电行业,助力国家“双碳”战略目标尽早达成。