近年来,新能源电池性能的快速提升推动了新能源行业的高速发展。新能源电池应用领域的快速发展对电池性能又不断提出了更高、更新、更严苛的要求,电池研发生产必须不断的改进以适应新的市场环境。

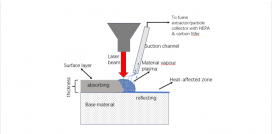

新能源电池极片清洗就是为了适应新的应用要求而催生的一道新制程。采用激光的方式去除电池极片表面涂层形成极耳,相比于已有的激光极耳切割方式,可以大大提高电池的空间利用率,使其具有更高的能量密度;而另一方面,采用激光清洗涂层的方式在其前道工序上可采用连续均匀涂布方式进行涂布,相比于间隙涂布方式对面密度的控制不稳定,此方式可提高极片的均匀性和设备的稳定性,更进一步提高电池的充放电性能

图1两种工艺对比

针对新能源领域的新制程,光至科技以工艺验证为导向,激光器研发为突破,创新性的推出新型号激光器YFPN-250-GM,以满足当前极片清洗严苛的工艺需求。

图2 YFPN-250-GM激光器及参数表

众所周知,谈到激光清洗就无法避开材料的清洗阈值和损伤阈值,我们对极片涂层清洗用的工艺参数刚好需介于材料的清洗阈值与损伤阈值之间。损伤阈值是一个与激光器本身和材料有关的固有参数,一般都是通过实验的方式获得。

损伤阈值计算原理:

如图3,为高斯光束的光强分布图,其能量密度与截面半径之间的关系是:

其中r为到光束中心的距离;![]() 为激光束的能量密度;

为激光束的能量密度;![]() 为光束束腰半径。因此,激光的单脉冲能量可表示为:

为光束束腰半径。因此,激光的单脉冲能量可表示为:

图3(a)高斯光束的光强分布图;(b)高斯光束束腰半径

即中心能量密度与脉冲能量的关系为:

而激光单脉冲能量与平均功率(p)和频率(f)之间的关系为:

可得:

设![]() 为直径为D的区域内材料损伤时外轮廓的能量密度,则

为直径为D的区域内材料损伤时外轮廓的能量密度,则![]() 就是该激光能够进行材料损伤的边界能量,即材料的损伤阈值。

就是该激光能够进行材料损伤的边界能量,即材料的损伤阈值。

因此根据材料损伤阈值的定义,激光损伤直径为零时的能量密度值为激光与材料作用的单脉冲损伤阈值。通过实验获得材料的单脉冲损伤直径与激光功率的对应数据,通过线性拟合就可以推算出材料的单脉冲损伤阈值。

但是在实际的激光清洗过程中,我们更多采用的是光斑搭接多脉冲的形式进行表面去除。即还需设置不同的功率能量密度和脉冲个数,测量出其对材料损伤的孔径,通过线性拟合得出多脉冲数下材料损伤阈值。

基于材料的损伤阈值计算原理,我们采用该方法对阳极铜箔和阴极铝箔进行了多脉冲的损伤阈值测试,发现在低于该值的情况下并不会对箔材造成损伤,满足新能源锂电池的使用需求。

图4多脉冲损伤阈值测试