2021 年,我国造船完工量、新接订单量、手持订单量三大指标保持全球领先。新接订单量增幅高于全球20个百分点以上。造船完工量、新接订单量、手持订单量以载重吨计分别占世界总量的47.2%、53.8% 和 47.6%,与2020年相比分别增长 4.1、5.0 和 2.9 个百分点。

2021 年全国造船完工 3970.3 万载重吨,同比增长 3.0%。承接新船订单6706.8万载重吨,同比增长 131.8%。截至2021年12月底,手持船舶订单 9583.9万载重吨,比2020 年底手持订单量增长 34.8%。

据ResearchAndMarkets.com预测,至2025年全球造船市场将达到1866亿美元。随着船舶行业需求逐步增加,船舶制造业迎来蓬勃发展。日益激烈的竞争带动市场对船舶智能制造工序、造船材料安全性、可靠性及质量等要求的提升。激光被称为“最快的刀”、“最准的尺”、“最亮的光”,因其高精度、高效率等的特点,其技术应用已经在造船业智能制造过程中占据中流砥柱的位置。

1、激光切割应用

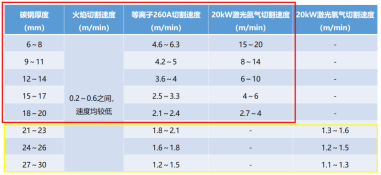

钢材是船舶制造领域常见的材料,船用钢材不可避免地会根据船体的设计进行切割。但造船板材切割工艺要求较高,板材切割中出现的细微歪斜、毛刺等问题,都可能会导致整船事故。当前在船舶制造工艺中,主要的切割加工工艺方式包括火焰切割、等离子切割、剪切加工以及激光切割。其中火焰切割常被应用于厚板切割,仅局限于碳钢板,对于4mm以下的板材无法进行精密切割,且切割效率较低;等离子切割适用于所有金属板材切割,但又存在运行成本较高、易挂渣、薄板切割时变形较大等问题。因此,在切割中具有对原料无影响、精度高、安全系数高的激光切割机应用逐步广泛。

不同切割方式对比

锐科激光研制的20kW/30kW多模组连续光纤激光器产品,具有电光转换效率高、光束质量好、能量密度高、调制频率宽、可靠性高、寿命长、运行免维护等优点,因而采用这款多模连续光纤激光器进行船舶板材切割,主要具备4大优势:(1)割缝窄,精度高,割缝断面粗糙度好、锥度小,材料切割后通常无需后道工序的再处理;(2)激光切割因其高能量密度,切割效率高,热作用时间短,因而材料的热影响区小,热变形小,热应力小,特别适合薄板切割;(3)激光的自动化程度高,可以全封闭加工,无污染,噪声小,安全环保;

(4)光路系统及控制系统稳定可靠,维护成本低,并且切割质量稳定。

20kW/30kW多模连续激光器

产品特点:

高电光转换效率

输出光纤长度可定制

输出光缆:QBH/QD

免维护运行

宽调制频率范围

产品应用:船舶业板材切割

20kW氮气切割14mm E36合金板材,要求无毛刺、无挂渣、断面垂直,作为船舶板材焊接前处理

备注:氧气切割可做到光滑,但热影响区大,甚至会有氧化皮。焊接成型会产生气泡、裂缝等问题。

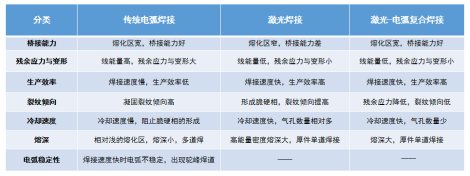

2、激光焊接应用

在船舶制造领域,由于板材制造工序对焊接质量要求较高,且焊缝检测的指标多;要通过诸多严苛的检测项,传统的弧焊、埋弧焊等方式存在一定的局限性,激光焊接则优势明显。

当前,欧美国家已经在游轮、滚装船和特种船等民用船舶的智能制造过程大量采用激光焊接技术。下图展示了激光复合焊接板生产线、加强筋板生产线、滚装船和特种船钢板平面对接生产线,从船体甲板焊接图中我们可以明显看到长边和短边的连接焊接。

激光焊接的应用不仅使船舶制造技术有了新的突破,还一定程度地促进了船体结构设计的改观。另外,激光焊接可以将板材灵活组成各个模块化舱室的建造材料,大幅度缩短船体建造时间。在民用船舶制造中,厚度为3~12mm的中薄板,主要用于甲板、船舱墙壁/隔板、客舱墙壁和楼梯基座的加工制造。15mm以上的厚板,主要用于船身的加工制造。那么不同厚度的板材的焊接怎么进行激光器选品呢?

一般而言,小于4mm的船板焊接可以用激光自熔焊的方法,可使用1kW~4kW的光纤激光器;大于4mm的船板焊接通常采用激光填丝焊接或者激光-电弧复合焊接,目前单次能够焊接的厚度不大于14mm,可使用6kW~12kW的光纤激光器;大于12mm的船板焊接通常采用坡口焊接,甚至更厚的20mm以上的船板焊接需要采用多焊道焊接,可使用12kW-20kW光纤激光器。

15kW连续光纤激光器

产品特点:

高电光转换效率

输出光纤长度可定制

输出光缆:QBH/QD

免维护运行

宽调制频率范围

应用案例:

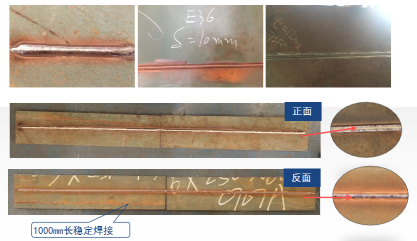

平板对接焊(16KW大功率激光器) 角接焊(16KW大功率激光器)

3~12mm厚船板拼焊(单道焊单面焊双面成型)

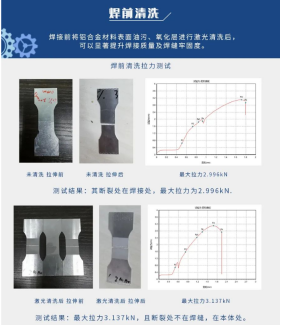

3、 激光清洗应用

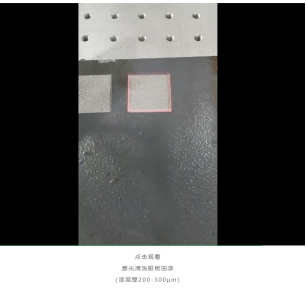

在包括船舶制造在内的高端制造领域,板材等工业制品在喷涂、焊接以及装配前,为保证工件的质量,必须除去产品表面的污垢、油脂、灰尘、铁锈等污染物。为满足行业日益扩大的清洗需求,激光清洗技术应运而生。此前,船舶产前清洗主要采用喷砂方法,但由于它容易对周围环境造成严重的粉尘污染,已逐渐被禁用。而采用传统抛丸进行钢板处理时,当钢板行走速度为0-6m/min,处理后表面粗糙度30-75μm,抛丸效率≥400m2/h;而采用激光清洗代替抛丸工艺,还可验证激光毛化后表面质量是否满足涂装要求、清洗效率和生产节拍,更具备优势。此外,激光清洗因其具有绿色环保、不伤基材、操作简单、省时降本等优势,随着清洗技术的不断提升,使得其在诸多领域逐步代替传统清洗方式。

锐科激光推出全新的高功率脉冲光纤激光器系列产品,具有高平均功率(200-2000W)、高单脉冲能量、方形或圆形匀化光斑输出、使用维护方便等特点,可广泛适用于船舶制造业的船体防锈油漆清洗、钢板激光预处理等。

P1000

应用案例:船体防锈油漆清洗、钢板激光预处理等、焊缝清洗。

船体钢板激光除锈、除漆

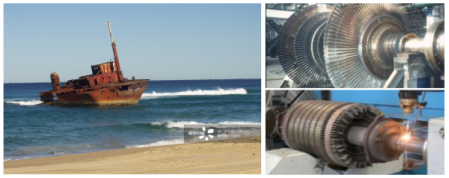

4、激光熔覆应用

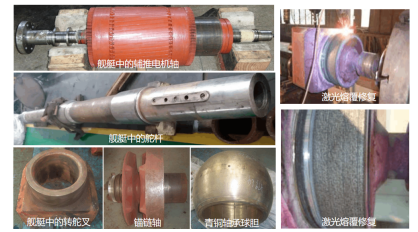

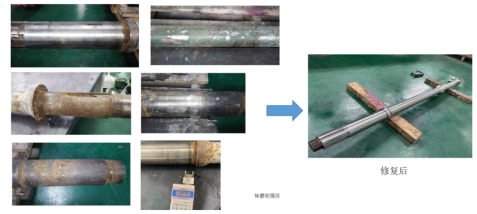

船舶制造的零部件需要用到很多特殊材料。这些零部件由于经常处于海洋环境,容易产生腐蚀、氧化、磨损等失效形式。据统计,每年船舶制造领域约1/3的材料因摩擦磨损而消耗,80%的零件失效直接或间接由腐蚀、磨损及氧化造成。而这些零部件若不定期进行修复可能会造成巨大的危害,尤其是船舶发电机关键部位,诸如运行要求精度高、速度快的转子轴等。

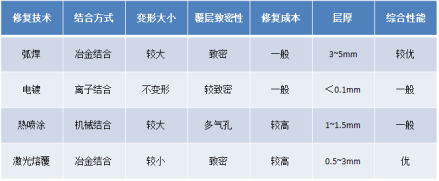

传统的修复工艺主要有普通焊条堆焊、喷涂和电镀等,但它们存在形变大、修复厚度有限、涂层容易脱落等缺点。而对比来看,激光熔覆技术优势显著,主要包括:①激光熔覆时可对基体产生较小的热影响区,工件变形较小;②熔覆层与基体材料之间可实现冶金结合,且熔覆材料稀释率较低;③熔覆层晶粒细小、结构致密,能够获得较高的硬度和耐磨、抗腐蚀等性能;④可以做到选择性局部细微修复,有效降低修复成本;⑤粉末材料体系适应性比较高,大多数的常规及特种金属粉末材料都可熔覆到金属零件表面。

修复技术优势对比

当前,在国际上,以美、德、日为代表的发达国家激光熔覆技术发展速度惊人,在船舶制造领域基本完成了用激光加工工艺对传统加工工艺的替代,并进入了“光制造”时代。在国内,熔覆技术也正因这些优势在船舶制造领域迅速发展。锐科激光已率先进入船舶制造领域,研制的光纤激光器在船舶激光熔覆应用上大展身手,主要用到的是功率为4000~6000W、纤芯600μm的直接半导体激光器或多模组连续光纤激光器。

推荐产品:

应用案例:

叶轮轴激光熔覆修复

激光在船舶制造领域的应用随着激光技术的不断发展日益深入。锐科激光作为国内光纤激光器龙头企业,面对船舶行业新发展出现的机遇期,将持续紧跟船舶制造领域新需求,加大研发投入、进行产品创新并逐步扩大品牌优势,为中国船舶智能制造事业的高速发展“保驾护航”。