近日,在德国斯图加特举行的欧洲电池展(battery Show Europe)上,通快(TRUMPF)展示了激光在锂离子电池生产全流程链中的应用。多年来,公司已积累了丰富的激光应用经验,并通过与中国、韩国的电池制造商合作,现已成为亚洲、欧洲和美国所有主要电池生产商的合作伙伴。通快方面透露,欧洲目前正在建设装机容量达数十亿瓦的电池厂,而所有这些工厂都需要激光来进行生产。

总部位于德国的现代驱动技术和电气化解决方案制造商——纬湃科技(Vitesco Technologies)就是利用通快激光系统进行电池组件制造的一个典型应用客户。该公司表示,利用绿色激光焊接铜接头系统,将有望帮助显著减少汽车组件制造过程中的能源消耗。

据悉,经过3年的应用开发,近期Vitesco Technologies正式将通快(TRUMPF)公司的2kW激光系统引入到生产业务中,该激光系统在波长为515nm的可见光光谱中工作。值得一提的是,与目前工业上广泛使用的标准红外激光系统(波长在1030nm左右)相比,这种绿色激光系统在焊接电池和电动机的铜组件时可以减少高达20%的能源消耗,从而降低每个激光焊接接头的二氧化碳输出与排放。

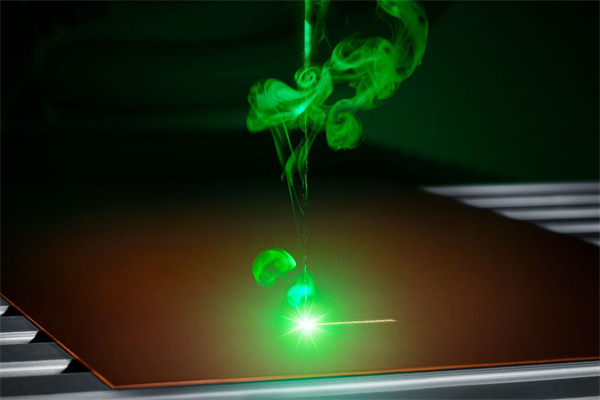

无论表面是氧化、研磨、喷砂、粗糙或抛光到高光泽,绿色激光束都可以在铜中制造出质量始终一致的焊缝。(图片来源:通快官网)

据介绍,该激光系统目前正用于为宝马集团(BMW Group)批量生产高度集成的精密电池管理电子产品。从效果上来看,仅仅是通过更换束流源,焊接组件的能耗就可以降低4%。

目前,在激光材料加工各个环节中,电动电气化(E-mobility)仍然是一个正在迅速增长的应用领域,而且会成为一项关键的投资。例如,在今年的LASYS上通快宣布,其用于电动汽车生产的激光器的营业额,已经超过了用于内燃机汽车的激光器带来的营业额。仅在上一财年,通快就售出了1000多台用于电池生产的激光器。而Vitesco Technologies的电池产品线负责人罗德里戈·佩雷斯(Rodrigo Peres)也表示,最近3年内公司已经与通快共同开发出了一系列的新型绿色激光应用。

铜的焊接本身就是一个复杂的过程。与此同时,电气化产品对铜焊接接头的要求也越来越高,需要配置的激光头数量越来越多。研究人员分析称,上述绿色激光焊接方案之所以更高效,主要是由于515nm波长的激光作用于铜表面时比红外吸收更有效(铜在红外波长激光中是高反射性的,加工过程往往很难稳定控制),从而使这个过程更可控,也更节能和可持续。另外,在焊接过程中,绿色激光几乎不会产生铜飞溅,从而减少了生产的复杂性。

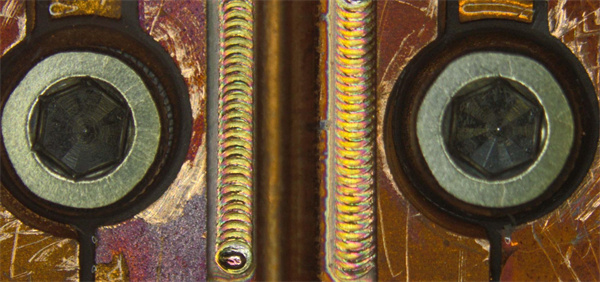

当使用TruDisk 421脉冲激光系统时,焊接深度的均匀性使得在坚硬的基板上焊接薄材料成为可能。如图所示,激光将两层不同厚度的铜层(0.2和0.3毫米)焊接在一起,而不会损坏下面的陶瓷材料。(图片来源:通快官网)

宝马电气化技术业务部门的运营主管Rainer Pühl证实,绿色激光焊接铜的效率远高于红外激光:“新系统需要更少的电力,但仍然提供了前所未有的稳定性以及过程的可重复,并精确控制了对铜的渗透深度。由于这些特点,绿色激光系统目前正在成为全公司特定应用的标准技术选择。除了电子产品,这些系统还适用于电动马达。除此之外,我们还可以在每台电机拥有138个焊点的高效率定子(stator)上使用这种焊接工艺。”

Vitesco Technologies执行董事会成员Thomas Stierle补充称:“对于汽车制造商来说,高质量的可持续发展具有战略意义,因此我们如果能够利用具有更少二氧化碳排放、非常稳定的工艺来实现可持续制造,将会为自身带来足够的竞争优势。也正因如此,使用绿色激光系统对我们而言,将会是很重要的一个方面。”