为了更深入了解汽车行业的发展现状,深度分析中国汽车产业未来发展之路,探索新时代下汽车行业的技术创新,展示最新技术成果,2022年11月17日,由OFweek维科网主办,OFweek电子工程网、OFweek激光网、OFweek智能汽车网、OFweek新能源汽车承办的“OFweek 2022中国汽车产业大会”在深圳福田大中华喜来登酒店成功举办。

本场会议邀请了来自激光、汽车领域的科研人士、企业技术专家、行业研究专家,他们从不同角度带来了精彩的报告,以下为报告内容整理:

新能源汽车车身、车门及电池模组激光焊接关键技术解析

江苏开沃汽车有限公司总工程师张正以“新能源汽车车身、车门及电池模组激光焊接关键技术解析”为主题作了报告。

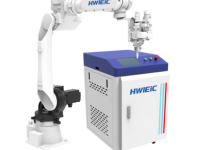

张正从汽车车身激光焊接中的问题,结合以往失败和成功的实际案例,以车身尺寸工程、GD&T/APQP/FMEA/MSA/SPC为理论指导,结合产品开发关键技术、工艺过程开发技术及项目管理各阶段的控制要点,对“车身机器人激光焊接全过程及系统性的解决方案”进行了阐述。汽车车身激光焊接的质量很难保证,有哪些原因?张正从六个方面进行了介绍:

1、对汽车车身薄板件的激光焊接的特殊的或关键特性没有理解;

2、在产品开发设计的关键特性定义不能满足要求;

3、对工艺过程的冲压工序、焊接工序的关键工艺过程没有进行有效的控制和补偿;

4、关键型面的检测和匹配验证方法不当,缺乏有效的MSA分析和SPC统计过程控制;

5、车身产品开发和工艺规划过程中没有进行有效的PFMEA和PFMEA的风险分析;

6、在项目SOP时,APQP阶段要求的PPAP批准性文件完整性、有效性不充分。

据介绍,激光焊接光源技术已经成熟、可靠,但光斑直径小,热影响区小,焊后变形小,对零部件的精度要求非常苛刻;只要对产品特性、关键过程特性理解到位,并严格按照APQP的方法和逻辑,产品开发、工艺规划、过程控制、监控检测到位,就能保证车身激光焊缝质量;保证激光焊接质量关键是保证零件之间的间隙,关键是匹配技术,因此车身夹具、检具、模具的设计方法、调整思路及测量技术与常规电阻焊接车身的方法有很大差异;为了补偿车身顶盖与侧围激光焊接质量,同期也要注意,保证前窗框和后背门框的成型质量,否则会影响前框框玻璃装配粘贴及漏水,也会影响后背门与车身的DTS面差及间隙。

对于车身激光焊接的成本与效益,张正通过数据进行了说明,投资机器人激光焊接,当产量达到1万辆后,就可以收回投资成本。

激光焊接在新能源汽车车身拥有广阔应用场景。张正表示,如果说2010年是中国车身焊接的机器人普及应用的元年;那么可以说,2020年就是激光焊接在中国车企普及应用的元年。随着车身轻量化发展带来的巨大需求,车身结构的颠覆性变化及创新,以及激光焊接不可比拟的高效率,综合成本的巨大优势,那么2025年起,新能源汽车行业如果依然还拘泥于传统的电阻焊接、CO2焊接等传统弧焊,或者大力推广使用SPR自冲铆接及热流钻连接技术等,则无论是车身产品结构设计优化空间,还是车身过程规划将会被先进的激光焊接制造技术淘汰。