汽车行业是激光材料加工的最大应用领域之一。据麦肯锡未来出行中心的数据,2019年汽车领域就占据了欧盟GDP的大约7%。

当下,新冠疫情造成的供应链限制尚未完全解除,汽车生产制造尚未恢复到疫情前的水平。不过,欧洲汽车行业的增长正呈现节节攀升的趋势。在2022年的前九个月,欧盟生产了近800万辆乘用车——与2021年同期相比,这一数字增长了5.8%。

长期以来,激光在优化汽车制造方面发挥着重要作用。对于大多数车辆而言,几乎每个区域(无论是内部还是外部),都会包含经过激光处理的部件。激光加工提供了出色的多功能性和可重复性,一台激光设备就能够以极高的精度和速度加工各种汽车部件。

激光设备是高度自动化、低成本和低维护的工具,可在汽车生产线上进行切割、焊接、钎焊、标记、表面处理、钻孔、3D打印和熔覆等应用。激光可用于加工各种复杂的2D/3D汽车零件,这些零件可能由金属、塑料、玻璃、橡胶和纺织品等材料制成。

白车身制造

应用激光的汽车生产的主要阶段之一(特别是在切割、焊接和钎焊方面),被称为白车身(BIW)制造——这是组成道路车辆基本结构的钢框架组件被切割和连接在一起的阶段。

车身、车门和车架部件通常由不同等级的压淬钢制成,例如不锈钢、低碳钢、高强度钢、高低钢或镀锌钢。铝材也可以用于某些部件,而且由于其重量较轻,可以帮助提高车辆的燃油经济性。据统计,大多数钢车身面板的厚度约为0.6-0.8毫米,而铝车身面板的厚度一般为0.8-1.8毫米。

激光焊接已经在白车身制造中使用了几十年。1991年,沃尔沃成为第一家将其引入车身车间主要生产线的欧洲汽车制造商。宝马(BMW)也在差不多同一时间采用了这种技术,在其子装配线上使用这种技术连接车顶部件。

白车身组件也可以使用激光钎焊,不同之处在于焊接主要是熔化两个连接部件的基材,而钎焊是要熔化填充金属,因为它在连接部件之间流动以形成粘结。激光钎焊通常用于车门和车顶的连接处,形成无缝的、高强度的粘结,并且可以很轻松地进行涂覆。

由于操作成本低,白车身制造中的大多数激光焊接/钎焊任务都可以通过光纤激光器来完成。它们可用于在相似材料、不同材料之间形成高质量的焊接,例如在焊接钢与铝时,避免冷裂、气孔和飞溅等缺陷。此外,光纤激光器可以很容易地集成到汽车生产线的机器人技术中,因为它们的光束可以通过柔性光纤沿着机械臂传输到加工头。

激光切割、修整和穿孔也一直是白车身制造的一部分。早在1983年,奥斯汀-罗孚集团(Austin Rover Group)就安装了一个五轴系统来修整预生产的车身面板。此外,柱子、框架、天线孔、衬套和固定外部部件的孔,都是可以用激光切割或穿孔的常见部件。光纤激光器通常也是这种应用的首选工具。

零部件和汽车内饰

在汽车制造中,激光同样用于各种子组件和内部部件的生产。例如,激光焊接可用于生产金属部件,如齿轮、发动机气门、制动卡钳、轮胎轮辋、座椅框架、交流发电机、喷油器、过滤器、搭扣、排气管、消声器、波登管、气囊启动器、电机线圈绕组和各种附加发动机部件。

同样,这些通常都是用光纤激光器焊接的。虽然这些部件大多由某种形式的钢或铝制成,但在运动和豪华汽车市场,钛有时更受青睐,因为它具有低密度、高强度和良好的耐腐蚀性/耐热性。光纤激光器还可用于加工由碳纤维增强聚醚醚酮(CFR-PEEK)制成的部件,该部件通常用于制造制动系统、发动机和气候管理系统、离合器、传感器和运行齿轮。

在汽车内饰的织物切割方面,光纤激光器则比其更传统的CO2激光器要逊色。这是因为更大的波长(约10微米)的CO2激光器可以更好地被非金属材料吸收,如纺织品、塑料、皮革和丙烯酸树脂。

例如,它们被用来修剪覆盖着织物的仪表盘和内部支柱上的多余材料。其他基于纺织品的激光应用包括安全带织带和安全气囊织物的切割,以及座椅和装饰的真皮革和合成皮革的切割和纹理,以及地毯和垫子切割。

就安全气囊而言,制造安全气囊的材料通常涂有一层硅胶,能够帮助它在充气时保持中空,这种材料在缝合在一起之前就可以用激光来进行切割。由于激光切割是一个非接触的过程,能够实现对织物的最少处理,从而降低了涂层损坏的可能性,而涂层损坏可能会对安全气囊的性能产生不利影响。

CO2激光还可用于汽车制造,用于切割和修整塑料零件,如内饰和仪表板、柱子、保险杠、车牌、装饰物和电子/灯具外壳。这些部件由ABS、丙烯酸、HDPE、聚碳酸酯和聚丙烯等塑料制成。例如,聚碳酸酯灯配件和塑料头灯透镜可以用CO2激光修整,以清除注塑成型后的任何废塑料。

此外,用数据矩阵代码标记轮胎并形成可追溯性,也是二氧化碳激光器的一个相对较新的应用。激光也开始被用于轮胎原型机的胎面和侧壁轮廓到轮胎。这可以取代使用热刀手工雕刻轮胎的需要,这是一个既耗时又成本高的过程,具有技术限制。

用于电动汽车的电池和电机生产

近年来,汽车制造业最重要的发展趋势之一是不断向电动化转型。

根据EV Volumes,2022年共交付了1050万辆新的纯电池电动汽车和插电式混合动力电动汽车,与2021年相比大幅增长55%。数据调研机构Statista甚至预测,到2030年全球所有新车销量的26%将是电动汽车。如此激增的需求促使汽车行业寻求高通量工艺和技术,以提高电动汽车电池和电动机的产量。

激光行业已经响应了这一号召,在过去的十年中,专门针对这一应用领域出现了许多光源和系统。仅在电动汽车电池制造中,激光就有30多种应用。例如,激光可以用于焊接电池单体的箔片和母线,密封电池外壳,将标签焊接到电池外壳上,以及焊接电机中的夹具。它们还可以用于切割电池的铜阳极和铝阴极箔。

对于像通快这样的公司而言,电动汽车已经成为一个利润丰厚的市场,目前占该公司激光部门收入的40%左右。这说明了电动化交通(e-mobility)对激光公司的重要意义。

在这个市场出现的新的激光解决方案中,特别是蓝色(450nm)和绿色(515nm)激光器,它们擅长处理电池和电动机中使用的许多铜组件。这是因为它们的可见光波长被铜吸收得特别好(蓝色吸收65%,绿色吸收40%),而红外光纤激光器(1070nm)的吸收率只有5%。

可见激光因此能够避免使用更高的光纤激光功率来克服材料的反射率所带来的挑战,这可能导致焊接缺陷,如空隙和飞溅,增加电阻率。虽然光纤激光器可以配备可变光束模式或摆动焊接头等技术来帮助减轻这些缺陷,但可见激光器可以在较低功率下实现高质量的铜焊接,而无需采用这些措施。

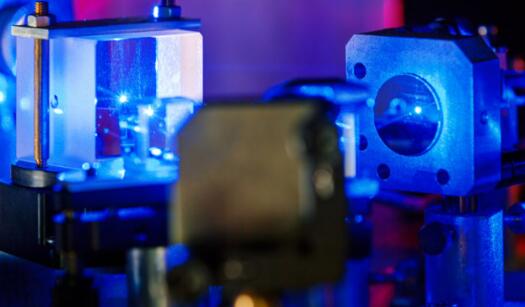

近年来,蓝色激光作为一种解决方案用于焊接电动汽车中使用的许多铜组件(图片来源:Nuburu)

蓝色激光也是焊接不同金属组合的理想选择,如铜和不锈钢或铜和铝。在过去,由于金属间相的产生降低了焊接接头的完整性,像铜和不锈钢这样的组合通常是很难用光纤激光器焊接的。

然而,使用蓝色激光,可以在高度均匀的焊接中最大限度地减少或消除这些金属间相的产生。这并不是说光纤激光器不能用于焊接这种材料组合。与铜焊接类似,使用可变梁模式技术可以在一定程度上减轻不同材料焊接的挑战。

持续的创新应用

汽车和激光行业都在继续共同发展,每个行业都在继续寻找激光加工的新应用。例如,激光目前被用于氢燃料电池生产中的双极板焊接,氢燃料电池将为未来的重型车辆提供动力,而电池技术将无法提供所需的行驶里程。增材制造和覆层技术也越来越多地被探索和应用,例如优化拓扑结构并减轻结构部件的重量,或涂覆制动盘以提高其耐久性。