与体积庞大的气体激光器和光纤激光器相比,半导体激光器具备体积小、能效高、相干性高、可控性强等优势。但这种利用半导体材料作为工作材料产生受激发射的激光器,却也有着其本身的固有缺陷:温度特性差、容易产生噪声,输出光发散严重。这些缺陷带来的一个后果就是——它难以达到用于厚钢等工业级切割的亮度水平。

不过,上周在《自然》(Nature)杂志上发表的一项研究成果或许有望打破这一局面,成为一个关键的进展:

据悉,在IEEE院士Susumu Noda的带领下,日本京都大学的一组研究人员通过改变光子晶体表面发射激光器(PCSELs)的结构,在克服半导体激光器亮度限制方面迈出了一大步。

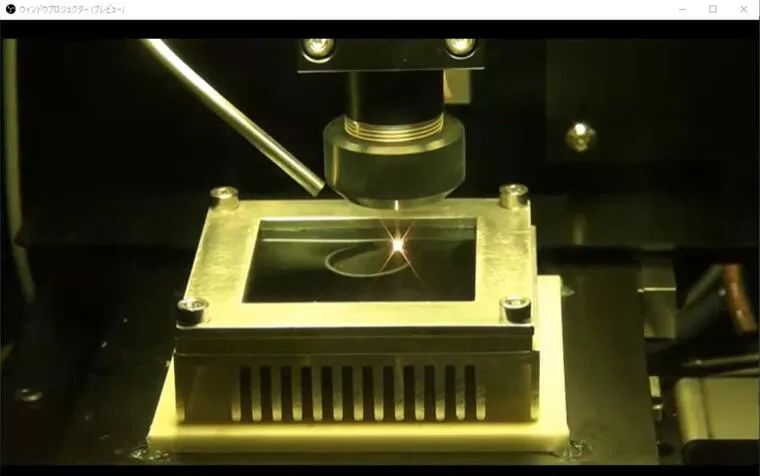

(图片来源:IEEE Spectrum)

光子晶体是由在半导体片上穿孔有规则的、纳米级的充气孔构成的。光子晶体激光器是高亮度激光器领域的一大“潜力选手”,但到目前为止,工程师们还没有能够将它们提升到提供足够明亮的光束,使之能够用于实际的金属切割和加工。研究人员一直致力于优化半导体激光器的性能,包括功率转换效率、输出功率、光束质量、激光能级、光谱特性、尺寸、对不良噪声的鲁棒性和热管理、可靠性等。(注:亮度是衡量激光输出功率和光束质量的一个指标,它包含了一束光的聚焦程度和发散程度。金属加工的阈值约为1千兆瓦/平方厘米。)

上述由Susumu Noda院士领导的研究团队已经积累了20多年的PCSEL开发研究经验。从具体成果来看:他们能够开发出直径为3毫米的激光器,比以前直径为1毫米的PCSEL设备的面积增加了10倍。这种创新激光器的输出功率为50W,相较1毫米PCSELs的5-10W输出功率得到了大幅提升。这种新型激光器的亮度约为1GW/cm2/str,足以满足目前由气体激光器和光纤激光器占主导的一系列应用,例如电子和汽车行业的精密智能制造。它的这一高亮度水平也足以满足卫星通信和卫星推进等更特殊的应用。

在增加光子晶体激光器的尺寸、亮度的过程中,会遇到一系列挑战。具体来说,半导体激光器在其发射区域扩大时会遇到瓶颈:一个更广的激光区域,意味着有空间让光在发射方向和横向上产生连续振荡,而这些横向振荡(被称为高阶模式/Higher-order Modes)恰恰会破坏光束的质量。此外,如果激光器进行连续工作,激光器内部的热量会改变设备的折射率,导致光束质量进一步变差。

Susumu Noda研究团队带来的关键突破点在于:他们在激光器中嵌入了光子晶体,并修改了内部反射层,从而能够在更大的区域内实现单模振荡,并补偿热破坏。这两个变化,使PCSEL即使在连续工作时也能保持高光束质量。

为了嵌入光子晶体,研究小组在晶体层中设计了一种孔洞图案,以有效的方式偏转光线,从而产生发散很小的光束。他们使用纳米压印光刻技术来制造光子晶体,从而加快了生产速度。

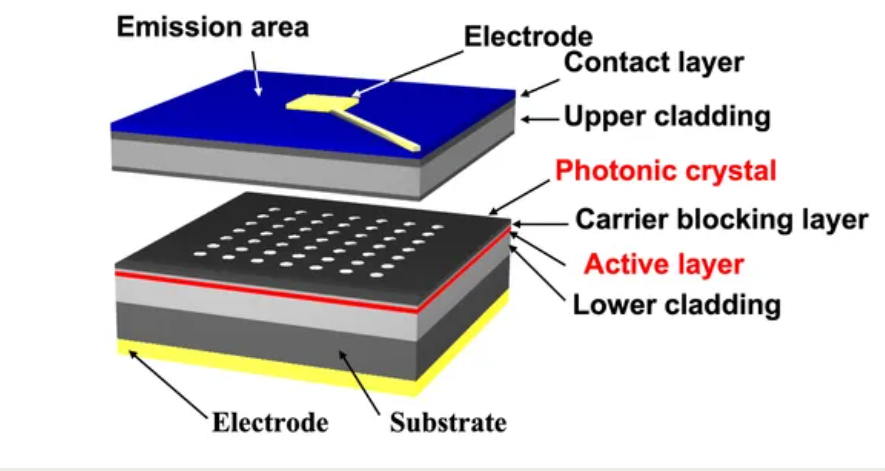

使激光器达到最大功率需要110安培,而这就需要许多电极。(图片来源:IEEE Spectrum)

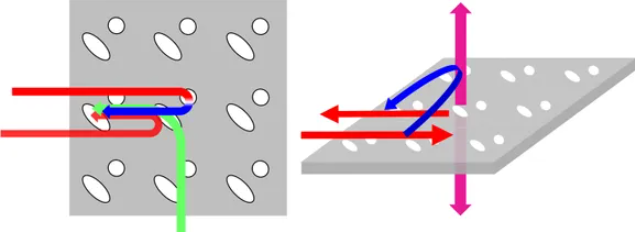

在典型的光子晶体激光器中,这些与周围半导体具有不同折射率的空穴,会使激光器内的光以一种精确的方式偏转。而Susumu Noda研究团队设计了晶体上的孔的图案,这样光就会被一组圆形和椭圆形的孔所偏转,这些孔保持相距激光波长的四分之一。最后,这些偏转会在高阶模式中造成损耗,从而产生几乎不发散的高质量光束。

上图显示了两个方形模块,一个在另一个之上。而底部的正方形顶部有一排圆形模块。光子晶体表面发射激光器(PCSELs)从顶部发射光,光子晶体可以提高亮度。(图片来源:IEEE Spectrum)

这个概念对于1毫米的激光器来说已经足够好了,但将其扩展到3毫米面积则需要进一步的创新。为了在更大的区域内实现单模振荡,研究人员调整了激光器底部反射器的位置,从而在垂直方向上造成更多不想要的模式损失。

最后,Susumu Noda研究团队还解决了热量改变设备折射率并导致光束发散的问题。他们解决这个问题的方法是稍微改变光子晶体中气孔的周期,这样当激光处于全功率时,它们就能在正确的位置上工作。

光子晶体中气孔的形状和间距导致不必要的激光模式发生折射并相互干扰(左)。对于3毫米激光器(右),必须使用激光器的底部反射镜来处理多余的模式源。(图片来源:IEEE Spectrum)

和他的团队在京都大学建立了占地1000㎡的光子晶体表面发射激光器卓越中心,超过85家公司和研究所参与了PCSEL技术的开发。该团队正在将他们的PCSEL设计工业化,以进行大规模生产。

作为这个过程的一部分,他们已经完成了从电子束光刻制造光子晶体到纳米压印光刻制造光子晶体的转换。电子束光刻技术很精确,但对于大规模生产来说通常太慢。纳米压印光刻技术,基本上是在半导体上印上一个图案,对于快速创建非常规则的图案很有价值。

Noda解释称,未来团队将进一步将激光器的直径从3毫米扩大到10毫米,这个尺寸可以产生1千瓦的输出功率,尽管这个目标也可以通过使用3毫米的PCSELs阵列来实现。他预计,与3毫米器件相同的技术可以用于扩大到10毫米(预计可产生1kW的光束),而且使用同样的设计就已足够。