蓝光半导体激光器的应用在近几年得到了广泛拓展,与常见的近红外激光(750~1100 nm)相比,波长位于400~500 nm波段的蓝光拥有对铜等高反金属的高吸收率(前者的5~10倍),是理想的高反金属加工光源,在材料加工工业应用 (如切割、焊接)中具有显著优势。在全球节能环保的大趋势下,许多新能源领域的显著发展直接驱动了蓝光激光的应用,例如电动汽车、锂电池、光伏系统以及风能设备的生产制造中,都会大量使用铜等高反金属。这些新应用开拓了蓝光激光技术的广阔市场。

随着蓝光激光器的功率逐步提升、成本进一步降低,各种应用场景不断丰富,市场对于蓝光半导体激光器的需求空前高涨,带来了更多蓝光激光的创新应用。例如在蓝光雕刻、医疗、显示及照明等领域,蓝光激光目前也备受市场瞩目。

在雕刻及切割领域,蓝光雕刻机价格不高,既能商用,也可广泛家用,在金属、食物、木材、塑料等材料上均能实现图案雕刻;在医疗应用中,蓝光激光手术设备可用于前列腺增生治疗,其更低功率的产品可用于耳鼻喉及消化道等疾病的治疗;蓝光3D打印可以用于人体假肢的制作;蓝光在激光显示应用中也有显著优势,具有色域广、寿命长、环保、节能等优点,能使显示效果、色彩及清晰度达到极致;在激光照明应用方面,激光照明光源使用了蓝光激发荧光体来产生白光,能够实现更高的功率密度、更远的照射距离,可应用于激光大灯、远程探照等领域。

蓝光半导体激光器典型应用

蓝光半导体激光器光学整形面临的技术挑战

和近红外半导体激光器类似,蓝光半导体激光器也需要匹配适合的光学整形方案才能使其发出的光子能量得到高效应用。蓝光光学整形作为新兴领域,相较于红外光光学整形,在光学整形方面面临新的挑战:

常用光学材料对蓝光波段的吸收率高于近红外波段。材料对激光的过多吸收会加剧光学元件温升,导致光学元件尺寸发生变化,进而影响产品光学性能。同时,光学元件的温升可能会影响固定光学元件的胶水性能与可靠性,进而影响蓝光激光系统的光学性能与可靠性;

蓝光光学设计需要考虑到蓝光激光器的多样化应用场景与封装形式;

蓝光光学元件的镀膜存在新的挑战。

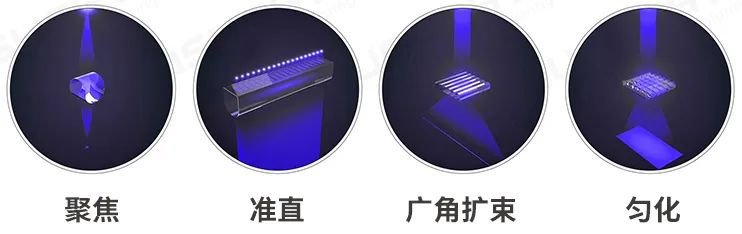

根据应用方向的不同,需利用聚焦、准直、扩束或匀化等不同光学整形方法满足应用对光子能量的需求

蓝光半导体激光器光学整形解决方案

制定合适的蓝光整形方案,需从光学材料的选择、微光学设计、光学镀膜设计等三方面考量。

1. 光学材料的选择

在针对蓝光半导体激光器应用选取光学元器件材料时,除了常见的硬度、折射率等参数外,需要特别考虑到蓝光波段透过率带来的挑战。常见的微透镜玻璃材料(例如S-TIH53等)对近红外波段有良好的透过率(>99.5%),但对于蓝光波段则透过率较低(S-TIH53仅为75%~95%),吸收率较高。过高的吸收率会导致温升和热透镜效应,导致微透镜产品尺寸变化,进而影响产品光学性能;微光学透镜的温升也可能会影响胶水性能,降低系统的可靠性。

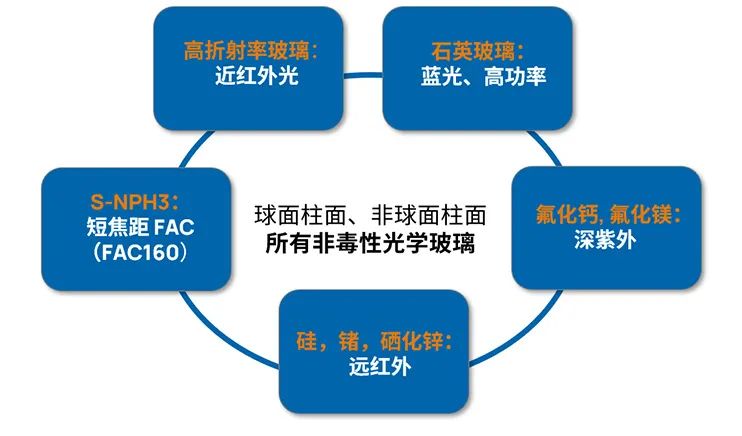

从材料角度来看,熔融石英是非常理想的蓝光光学器件原材料,对蓝光波段的高透过率(>99.5%)使得它天然适合高功率蓝光激光器应用。然而熔融石英的转化温度可达1600度,并不适合用热模压等非球面透镜常见光学工艺进行光学加工。炬光科技特有的晶圆级同步结构化制造工艺解决了这一问题,在加工过程中不需要加热融化熔融石英,现已成熟应用于熔融石英微光学元器件的大批量生产,广泛应用于近红光半导体激光器整形、光刻机UV波段匀化器等领域。

另一方面,熔融石英的折射率仅为1.46左右,低于S-TIH53等折射率1.8的常见光学材料,导致光学设计中存在局限性。虽然可以考虑通过双凸透镜等光学设计来进行折射率补偿,但会显著增加成本,对于高折射率需求的情形并非理想的选择。炬光科技的晶圆级同步结构化制造工艺可以用来加工几乎任何无毒的光学玻璃,包括适合红外以及深紫外应用的氟化钙、氟化镁、甚至是硅和锗等材料。因此,在熔融石英之外,炬光科技经过两年的研发探索,验证和导入了蓝光波段吸收率低(透过率>99%),折射率较高(n >1.7),且适用于晶圆级同步结构化制造工艺的光学材料(材料代号FL-Blue)。炬光科技基于此材料发布了Blue FAC 250、Blue FAC 300、Blue FAC 380、Blue FAC 600系列快轴准直器(FAC)产品,已向全球头部蓝光客户小批量供应相应的蓝光光学元器件。

为不同的光学整形应用选择合适的光学材料

2. 微光学设计

有了合适的光学材料,还需合适的光学设计来定义蓝光应用的光学器件,以匹配蓝光激光的多样化应用场景。

蓝光半导体激光器通常有CoS封装单管、TO-can封装单管、阵列芯片(巴条)等不同形式,针对不同的蓝光光源形态和不同的应用场景,需要进行针对性的设计以满足应用需求。

在炬光科技,各种微光学面型结构,例如非球柱面、抛物线、自由曲面等面型结构都可以使用晶圆级同步结构化制造工艺来加工实现。通过双面微光学的高精度加工制备,还可以在微小尺寸的光学产品上实现多个透镜的一体化集成。

对称&不对称面型结构(左上、右上)

集成12个透镜的单个微光学器件(左下)

由两个元件构成,集成40个透镜的微光学组件(右下)

炬光科技300mm x 300mm晶圆级同步结构化制造工艺

在进行光学设计时,还需同时考虑光的折射和衍射效应。炬光科技采用光线追踪算法和波动光学理论来进行光学模拟仿真,同时运用自行开发的波动光学模拟软件,对衍射效应进行充分模拟。

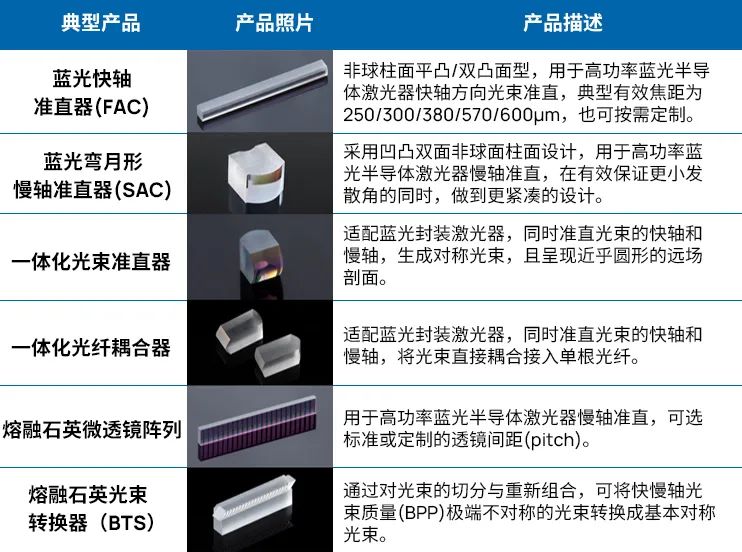

炬光科技已经基于FL Blue材料、熔融石英等不同材料设计并发布了多款高性能蓝光激光光学元器件产品,例如蓝光快轴准直器(FAC)、蓝光弯月形慢轴准直器(SAC)、一体化光束准直器和光纤耦合器、 熔融石英微透镜阵列、熔融石英光束转换器(BTS)等。

3. 光学镀膜设计

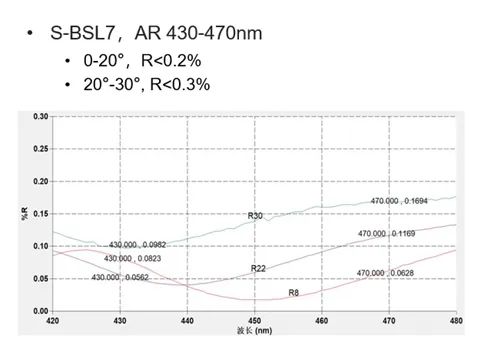

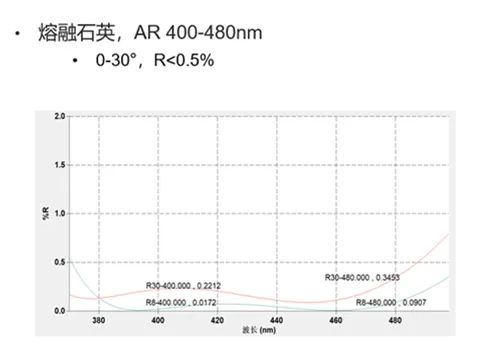

选定了合适的材料及确定光学设计之后,蓝光激光光学元器件产品还需要进行光学镀膜。炬光科技拥有具备20年以上镀膜经验的专家团队,采用先进的膜层设计及表征技术、开发出应用于复杂严苛场景的光学薄膜,并进行经济性大批量镀膜生产,可镀制膜系覆盖增透膜、高反膜、超低反、滤波、分光等多种类型,也可根据不同产品的应用需求,为客户开发定制膜系。除常规镀膜光谱监控和附着力测试外,炬光科技的薄膜表征能力还包括激光损伤阈值、薄膜弱吸收、温升测试以及各种环境可靠性实验,确保薄膜能够长期稳定使用以及量产一致性。

炬光科技镀膜设备

炬光科技典型蓝光镀膜曲线

炬光科技为蓝光整形提供一系列高性能、高可靠性的光学元器件。凭借 30 年的微光学设计和制备经验,可实现精准调控光子,将光束整形成具有特定形状、功率密度和光强分布的光斑,从而针对特定应用达到最佳优化效果。炬光科技运用全球领先的晶圆级同步结构化技术,可基于最大300mm x 300mm的微光学晶圆进行微光学透镜批量生产,月产能超过300万只,实现低成本、超大批量生产制造。

炬光科技自成立以来,始终专注光子技术基础元器件及相关应用产品的研究和开发,积极拓展创新应用领域。炬光科技通过技术创新、卓越制造和快速响应,成为全球可信赖的光子应用解决方案提供商!

作者简介

乔娟,炬光科技激光光学事业部柱面透镜产品线总监。德国柏林洪堡大学理学硕士,自2012年起加入炬光科技,曾担任海外销售经理、市场部高级经理、半导体激光事业部产品线总监等职位。

李勇,炬光科技汽车事业部副总经理、激光光学事业部业务与战略副总经理。曾任公司海外销售负责人、开放式半导体激光器事业部负责人、汽车激光雷达发射模组战略项目负责人。2021年荣获Laser Focus World光电行业新星奖Rising Star。