说起增材制造,可能有人没听说过,然而说起它的另一个名称:3D打印,那就无人不识了。

其实,“增材制造”这个名称更能说明这一加工方式的本质。从古到今,为了实现把“原始材料加工成我们需要的形状”这一目的,人类可以说是煞费苦心。从石器时代的削木为矛、劈石为斧,到后来的车削、铣削、钻削、倒角,再到电化学、化学、高温加工,工艺虽然进步了,然而思路仍然是一脉相承的,就是通过各种方式,把加工材料整体的某一部分剥离或者分解。

而增材制造之所以被称作划时代的技术,是因为它更像是“搭积木”的过程,用粉末状的材料为原料,通过逐层打印的方式来构造我们需要的物体。如果说传统加工技术是“做减法”,那么增材制造就可以说是“做加法”。一个是“从有到无”,一个是“从无到有”,这是工业生产思路上的革命性变革。

而激光的灵活多变性与增材制造的高自由度,可以说是天造地设的一对了。选择性激光熔化沉积(Selective Laser Melting Deposition,SLM)工艺中,激光可以成为增材制造的高功率优质热源,无论是金属、塑料、陶瓷等材料,都可通过激光熔化并逐层堆积成型,最终形成需要的3D结构。而另一种光固化成型技术(Stereo lithography Apparatus,SLA),是通过紫外线或激光束将液态光敏树脂照射固化成型。由点到线,由线到面,形成所需的三维结构。

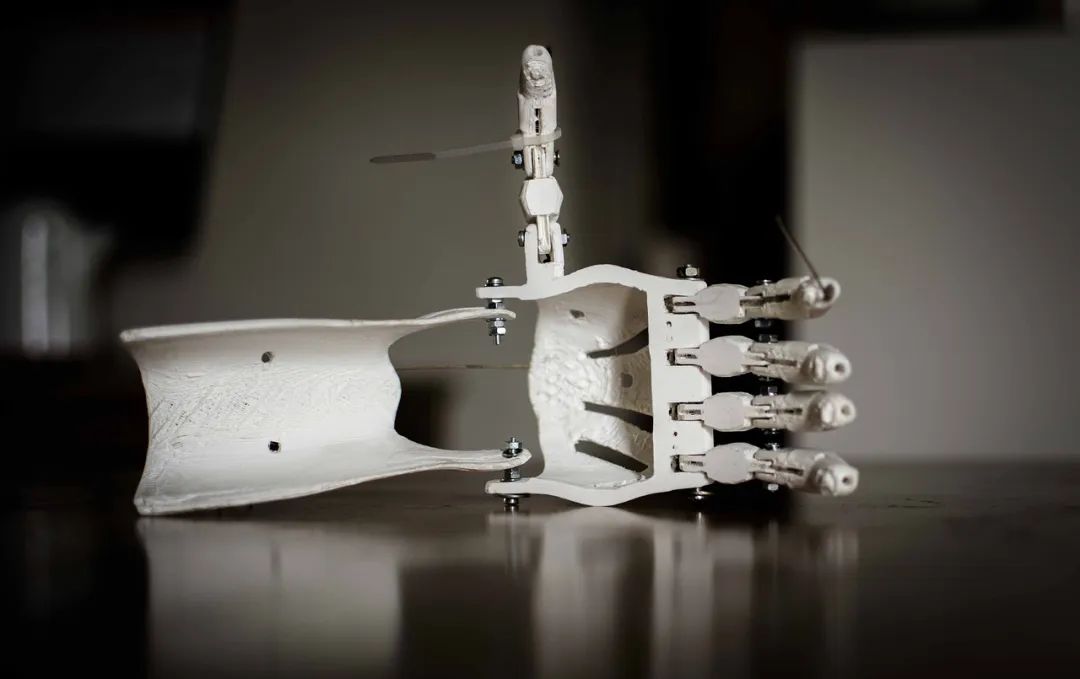

图片来源:pixabay

激光增材制造的零件结构精细,性能优异,常用于航空航天,汽车船舶、医疗健康等对产品等精密度、性能要求较高的行业。这是由于激光增材制造加工相对于传统的加工模式有着如下优势:

01 效果精密入微

由于增材制造是通过逐层堆积而搭建形成的,可以事先在软件中设计好需要的几何形状。加工时候,“做减法”的思路对于工件内部的细致结构,或者空腔内部的结构可能无能为力(虽然现在也有激光内雕的技术,但通常只适用于透明材料,有局限性)。但是对于增材制造,即使再精细的结构也可以从微末开始“聚沙成塔”,实现加工效果。

02 既可个性化,又可通用化

增材制造技术本身具有极高的灵活性,可以根据需求来制作定制化产品,从而满足特殊需求。比如医疗场景中,牙疾患者需要定制一款假牙,通用产品不能完美适配的情况下就可以定制化制作相关产品。对大型设备而言,西北工业大学也使用激光增材制造工艺,为中国商飞C919生产了超过3米长度的TC4合金翼肋条。增材制造数据通过软件辅助,可以在控制加工条件的情况下,对物体的几何形状,尺寸和结构实现完美复刻。

03 材料利用率高

增材加工是真正意义上的“无损耗加工”。传统意义上的加工,“做减法”的过程就意味着,切割、车削和雕刻等方式必然会产生一定的废料。增材制造技术直接按需加工材料,理论上可以实现需要多少材料就准备多少,减少了废料的产生。虽然当前增材加工成本仍然不容忽视,但“无损加工”将是未来的发展趋势。

图片来源:pixabay

2022年增材制造使用比例排名前三的行业,分别是航空航天、医疗、汽车行业。可见,就成本而言,当前的增材制造仍然存在着一些局限性,不适合在利润率不够高的行业推广。与其说是一种新的加工方式,不如说,增材加工为制造业提供了一种具有延伸价值的“思路”。激光技术与增材加工的完美融合,将不仅局限于现在的SLM,SLA等加工工艺,更有潜力在“做加法”的道路上开拓更多工艺模式。