需要用激光切割进行加工的工件,往往会有着各种参差不齐的形状。而激光由于自身特性,具备高度的灵活性,针对不同条件下的加工需求,有能力采用不同的加工方式。今天介绍的就是一种可以用来针对圆角和曲线的加工策略,即PSO功能。

PSO功能是position synchronized output的缩写,意为“位置同步输出”。在激光切割中,这一技术通常运用于圆角和曲线位置。

我们先以较为简单的圆角形状为例。圆角形状在实际加工中十分常见,小到手机贴膜的四个角、PCB板倒角,大到大型金属冲压件的圆角处理,都会涉及圆角形状。当加工这些圆角位置时,激光切割头运行过程中会出现一些特殊的问题。

众所周知,圆弧的长度是比直线更长的。对于脉冲激光而言,通常是以固定的时间频率发射一束束激光脉冲,可以理解为:每一束激光进行了一次“打孔”,一个个的“孔”连接起来,达到了切割的效果。如果激光头在圆角位置采用和直线位置同样的运行速度,那么每次激光脉冲之间就会更接近。这样,在圆角位置就会有更多“束”激光累计,打“孔”打的更多、更密集,无形中加工速度放缓,降低了工作效率。

而且,圆角位置打更多、更密集的“孔”,带来的影响还不只是如此。激光切割生产过程往往是按照固定的程序执行的,有着最适合的加工速度、加工功率等工艺参数,这由材料本身结构性质决定,是不能轻易变更的。以手机屏幕为例,手机玻璃屏幕属于精密部件,一旦在圆角位置累计加工更多次,相当于有更多能量投射在圆角位置,可能会引起屏幕过烧、老化,产生裂痕,带来不利影响。

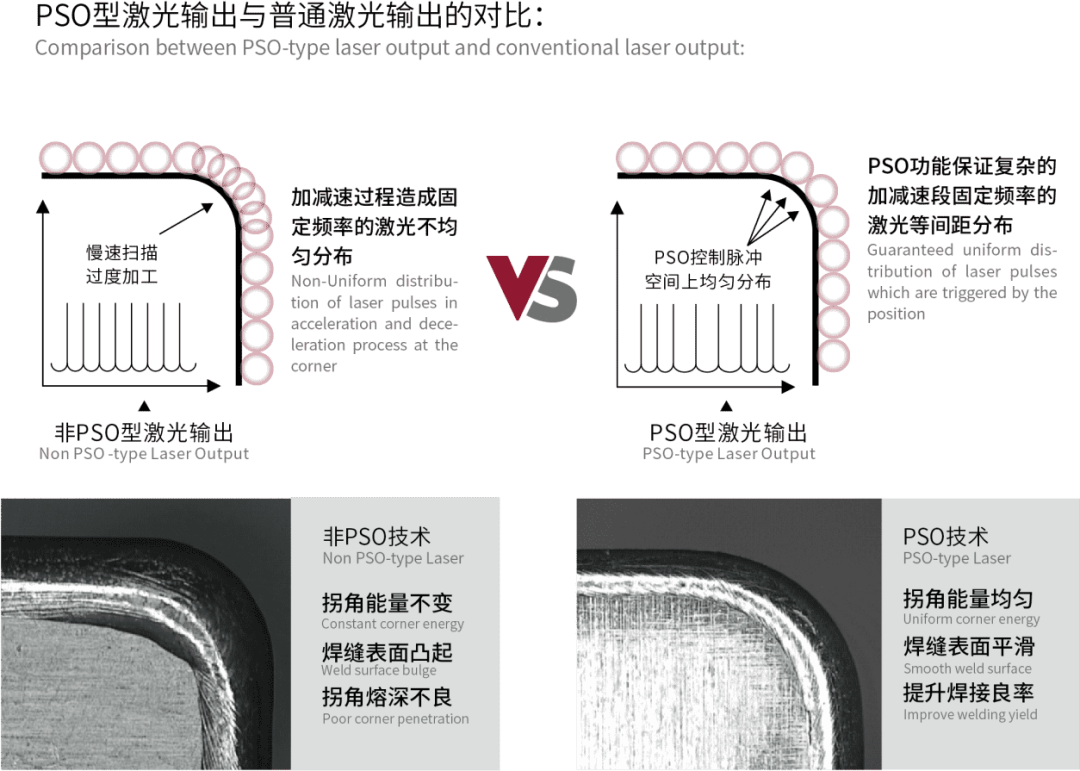

为了解决这一问题,我们需要调整加工方式,让激光头在整个运动轨迹中,在每段路程发射一束激光脉冲,而非简单的固定频率脉冲。这一技术就被称为激光加工中的PSO功能。

PSO功能通过对运动控制的补正,与激光器(或喷胶划线等设备) 同步输出信号进行相位同步,在运动轨迹的所有阶段以恒定的空间(或者恒定时间)间隔触发输出开关,从而达到脉冲能量均匀作用在被加工物体上的目的。这样既保证材料加工效果不会“过火”,也可以最大限度地提高加工效率。

类似的,通过运动控制信号反馈,PSO功能也可以运用于其他圆弧边缘切割、以至于任何异形曲线切割中,在高速曲线切割的同时获得高质量的切割边缘,解决了曲线加工的一大难题。

如今,PSO技术已经成为了液晶屏、亚克力、光学玻璃切割的标配,从细微之处彰显激光加工的魅力。