随着国内传统制造业向中高端迈进,传统工艺已难以满足现代工业对高效、环保的迫切需求。正是在这样的背景下,激光切割工艺开始崭露头角。而得益于高功率、高亮度泵浦源、大模场特种光纤等前沿技术突破,光纤激光设备也迎来万瓦时代。

自万瓦激光问世以来,激光切割市场便进入了发展快车道。激光功率以一年一万的惊人迭代速度,不断突破加工厚度极限,带来前所未有的效率提升。然而在2023年,国内万瓦激光仅用一年时间便实现了从50kW到100kW的飞跃,功率提升几乎是2022年的三倍之多。

然而,市面上对此众说纷纭,褒贬不一。有人认为,万瓦级光纤激光器功率的提升,不过是简单的模块堆砌,缺乏技术含量,噱头大于实际。而另一种声音则是,超高功率光纤激光开启了金属切割市场的新纪元,为超厚板材切割领域开辟了全新的道路。究竟孰是孰非,光纤激光器行业未来该如何发展?这确实是一个值得深入探讨的话题。

超高功率光纤激光 行业发展的必然

众所周知,光纤激光器由于电光转换效率高、光束质量好、以石英光纤为主要结构,批量使用成本低、结构紧凑,可胜任各种多维任意空间加工应用,降低机械设计难度、高稳定性和环境适应性等优越性能,成为目前激光器的主流技术路线,在工业激光器中占比过半。

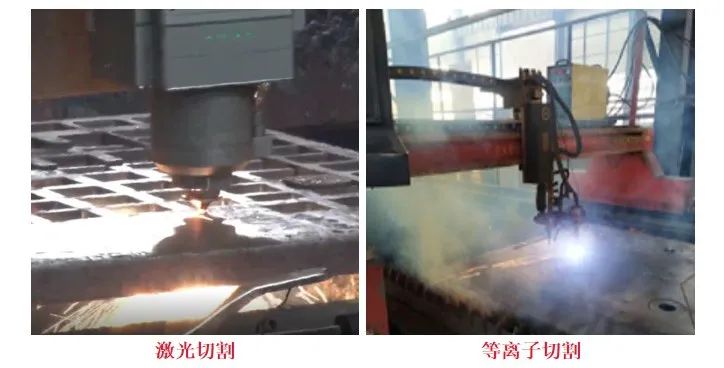

光纤激光器之所以能在技术的海洋中脱颖而出,激光切割市场的蓬勃发展功不可没。在过去十年间,激光切割市场如日中天。其中,光纤激光器市场的崛起更多依赖于金属下料市场的技术革新,即以激光切割技术替代传统的等离子、火焰切割等手段为主。在这一以效率为导向的粗放型市场中,提升功率成为显著增强切割速度和能力的关键。然而,彼时的工艺在薄板加工方面已展现出显著成效,但对中厚板的潜力发掘尚不充分。

当前钢结构行业所面向的厚板切割领域,仍有不少企业沿用相对落后的火焰切割、等离子切割等传统加工方式。这些传统切割手段,普遍存在着污染严重、效率低下以及切割精度不足等弊端,行业转型升级仍旧面临技术上的供不应求,这也成为激光切割市场走向更高功率段发展路径的原因之一。

超高功率带来了明显的效率提升,大大满足了终端市场的发展需求,最直观的改善便是大幅降低了材料每米的加工成本,加工用户效益的提升必然蝴蝶效应般地推动资金运转效率,从而加速产业升级的进程。同时,超高功率突破切割厚度极限,也将进一步推动激光切割迈向更高端的领域。

随着我国产业升级的步伐加快,高端制造业对激光技术的渴求日益强烈,金属加工市场亦步入精细化竞争的崭新阶段。在这一背景下,市场不仅追求更高的功率输出,同时也对激光的亮度、体积等性能指标提出了更为严苛的要求,为满足市场日益增长的高品质需求,各大厂商亟需不断在技术创新上寻求突破。

因此,无论是从设备厂商的角度,还是市场需求的角度来看,研发与制造功率更高、光束质量更优、稳定性更好的光纤激光器,是激光行业亟待跨越的技术难关,亦是行业发展的核心方向。超高功率光纤激光器凭借更快的切割速度和更好的切割效果,在金属板材加工领域为终端用户提升工作效率和切割品质,实现产品价值最大化。

即便去年光纤激光器的功率段已攀升至100kW的量级,然而,其核心制造技术却非人人所能掌握,这绝非简单的模块堆叠所能企及,其中蕴含着大量复杂的技术与精密工艺。这其中便涉及高功率单模块技术、激光合束技术、拉曼抑制技术、模式组合控制技术、散热优化技术、结构设计等,需要全方面整合,整体优化,实现产品的稳定、高效工作,是多种创新技术的研发成果。

纵观国内外市场,推向工业应用的100kW量级以上的超高功率光纤激光器堪称凤毛麟角,多数企业仍停留在摸索与实验的初级阶段,尚未实现技术的突破与大规模应用,足见其研发之路荆棘密布、困难重重。

然而,在这一挑战与机遇并存的基础上,如何才能进一步提升光纤激光器的功率上限、优化光束质量、增强激光器的稳定性?今年,北京热刺激光便给出了令人拍案叫绝的答案。

剖析热刺FC120000

高集成、高效率、高精度

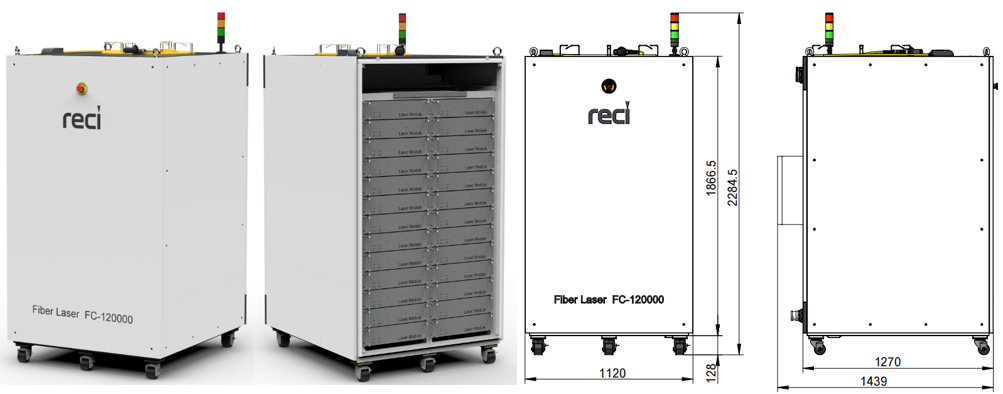

2024年,热刺激光推出了120kW超高功率光纤激光器——FC120000。据了解,这款FC120000继承了热刺激光独步江湖的“缩骨神功”。早在2022年,热刺激光便成功推出了体积仅为0.096m3的单模块12kW光纤激光器FC12000,这一创举将设备的集成度推向了新的高度。

热刺激光FC120000超高功率光纤激光器

此次热刺激光推出的FC120000超高功率光纤激光器在结构上更为紧凑,在满足技术要求的前提下,整合内部组成结构,并对外观设计尺寸进行优化,相较于市面上同等功率的激光器,其体积减少了三分之一至二分之一,实现了技术与体积的完美融合。更高的集成度、更少的占地面积,为集成商“减负”,也能为终端用户“降本增效”。

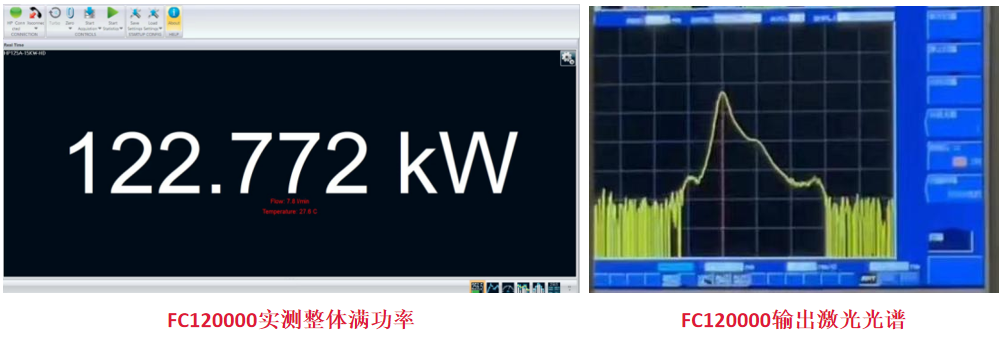

激光切割领域的行家里手皆深知,万瓦激光器于2020年崭露头角,其根本原因在于高功率所赋予的显著效率提升,精准契合了终端市场的蓬勃发展需求。热刺激光推出的FC120000超高功率光纤激光器,经过严格的实测认证,整体满功率高达122.772kW,且光束质量优越。

这款激光器成功攻克了高功率核心器件的耐温极限挑战,以及高亮度激光的非线性效应等难题,最终实现芯径200μm120kW输出。值得一提的是,它支持长达40米的铠缆长度,相较于国内市场乃至国际市场上同等功率的激光器(通常铠缆长度为20米至30米,纤芯为200um),这一优势使得用户在操作中更加得心应手,灵活自如。

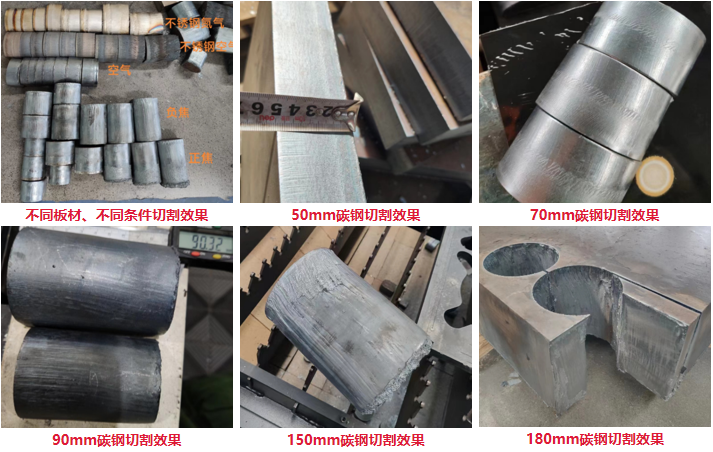

FC120000 批量切割效果

总体而言,FC120000超高功率光纤激光器凭借高功率和优越的光束质量,实现了高速切割,拥有更高的效率、更迅捷的加工速度以及更完美的切割效果,同时也能实现毫米级别的切割精度,满足高精度激光加工应用的需求。

120kW激光应用

助力高端制造业谋求高品质发展

毫无疑问,120kW的激光切割市场与去年问世的60kW、80kW有所不同,即便60kW、80kW在厚板领域展现出“切厚如薄”的特征,并突破特厚板领域的切割极限,但其优势略显不足。而120kW在厚板领域能够形成对其他功率段产品的降维打击,同时在特厚板领域的加工能力更是得到了显著增强,有望开启对特厚板领域等离子/火焰切割等传统工艺的全面取代。

此前曾有言论指出,更高功率的万瓦激光产品不过是“花架子”,但在笔者看来,这一观点显然有失偏颇。根据Mysteel统计的我国中厚板产能数据:2022年我国普中板产量约占所有中厚板的45.7%,厚板产量约占40.7%,特厚板产量约占13.6%。其中,特厚板应用市场仅占中厚板市场整体的15%左右。但特厚板应用领域相对来说附加值更高。

以近年来蓬勃发展的船舶制造业为例。从市场规模和产能来看,中国的船舶制造业持续扩大其影响力。在2023年,我国在全球船舶制造市场中占据重要地位,新接订单量居全球第一。随着全球船舶市场的复苏和我国船舶制造业的快速发展,板材作为船舶制造中的关键材料,其需求量亦呈持续增长之势。

一般来说,板材主要用于船体结构、甲板、舱壁等部位,大型船舶用钢以20-60mm的厚板居多,部分船型的底板厚度超过60mm,甚至达到100mm;而侧板和上甲板则使用厚度较小的钢板,一般在10mm至30mm之间。为确保船舶的安全性与耐久性,船舶制造企业对板材的选用极为严苛,要求板材具备高强度、耐腐蚀、易加工等卓越性能。

据相关数据统计,2023年造船钢板行业的钢材使用量或将达到1020万吨,同比增长24.4%,充分显示我国船舶制造行业对钢材的旺盛需求。同时,随着船舶制造业的技术进步和产业升级,对板材的品种和质量的要求也在不断提高。除了传统的碳钢板、合金钢板外,不锈钢板、复合材料板等新型板材也逐渐被广泛应用于船舶制造中。

现阶段,各大造船厂已纷纷引入万瓦激光切割机,并有计划进一步扩大其应用规模。前不久,我国就已发布《推动工业领域设备更新实施方案》,旨在淘汰落后设备,推动行业技术进步与生产效率的提升。

因此,可以预见,120kW激光切割技术的出现将进一步加速激光切割对传统工艺的替代进程,同时也有望打破特厚板领域切割技术的局限,有望成为行业破局的新答案。

结语

回到本文开头提出的争议焦点,确凿的事实已然昭示,光源功率的提升无疑是光纤激光器发展的必由之路。更高功率并非空有其表,它所针对的高附加值应用场景与所蕴含的效益价值均不容忽视。其恰如千里马之蹄铁,为特定工艺需求提供了高效、精准的解决方案。

然而,我们亦需明辨,尽管高功率的追求确实有助于我们迈向更高端的应用领域,开拓高附加值市场,但这并不意味着追求高功率便是光纤激光器发展的唯一出路。技术之海浩渺无垠,光纤激光器的发展应如同百川归海,既有主流之向,亦有支流之汇,各种技术和应用相辅相成,共同推动着整个行业的繁荣与进步。

未来的激光切割市场,那些具备独特竞争力、能够满足细分领域特殊需求的方案提供商将获得更多机会。因此,光源制造商当以开放的心态,全面审视光纤激光器的发展轨迹,不再仅仅局限于激光器的提供者角色。未来的市场需要他们更具备行业思维,与设备集成商携手共进,不断探索前沿的技术方向,攻克细分应用领域的特殊难题。唯有如此,方能推动激光产业与高端制造业的蓬勃发展,共创行业新篇章。