主要的困难是0.8mm无涂层钢板与0.8mm的镀锌钢板(8μm镀层)搭接接头的装配固定。因为其中一块钢板是封闭式框架结构的一部分,无法进行背面固定支撑。借助压力辊装置(PRD)最终解决了这一难题。一个铜轮装在激光器头部,通过激光头的伸缩来实现Z轴方向位置的微调。轮子上250N的力压紧工件,并保证着力点处于最佳位置。焊接使用氦作保护气体,流量为30L/min。

由于用于汽车车身制造的激光焊接车间投资金额相当可观,当Volvo决定于1994年夏季在瑞典的orslanda制造厂开始采用激光焊接技术生产 850型产品时,不得不考虑降低投资成本可能性。在早期Ghent设备的基础上,新的激光焊接工作平台设计的主要目标是优化投资成本,因而其自动控制系统更简单、更具灵活性。新系统用两个重125kg的标准型机器人和两个由蔡斯(Zeiss)伸缩管组成的光束导向系统,代替以前的专用机器人。虽然新系统的资金投入比以前降低25%,但是在焊接质量和正常运行用时间方面效果甚佳。

当新的Volvo S80型轿车于1998年推出时,Torslanda的生产车间必须配备第二套6kw激光电源以满足产量要求。于是,这种S80型和S70型(850型的前期产品)在同一装配生产线上进行混合性生产。这就意味着可以在车身的两边同时进行焊接,而以前的焊接工艺只能在一边焊接。Saloon型车身焊缝长度大约为1.4m,Estate型车身的焊缝长度为2.3m。位于Ghent和Torslanda的两个生产车间总共生产了不下一百万辆轿车车身,激光焊接连续焊缝长度达四百万米。

2、宝马汽车公司(BMW)

在BMW最新推出的第5系列车型上,激光焊接范围应用很广,每辆车身的焊缝长度达11m,而且Dingofing制造厂每天的激光焊接长度可达12000m。

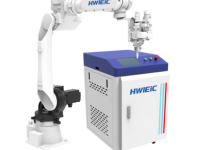

两台5kw CO2激光器分别连接一个工业机器人,利用蔡斯伸缩管和700N的压力辊装置,使被焊工件的间隙达到最小程度,从而实现从车身顶部到单边的焊接。焊接是间断性的(每一边有10条焊缝),焊接速度为5m/min。焊接从车身顶部一直延伸到尾部的横梁结构。为了确保焊接质量,还引入了用于监控激光等离子辐射热量和温度的Jurca系统。

宝马汽车