——3D打印(3Dprinting)是制造业领域正在迅速发展的一项新兴技术,被称为“具有工业革命意义的制造技术”。运用该技术进行生产的主要流程是:应用计算机软件,设计出立体的加工样式,然后通过特定的成型设备(俗称“3D打印机”),用液化、粉末化、丝化的固体材料逐层“打印”出产品。

3D打印是“增材制造”(AdditiveManufacturing)的主要实现形式。“增材制造”的理念区别于传统的“去除型”制造。传统数控制造一般是在原材料基础上,使用切割、磨削、腐蚀、熔融等办法,去除多余部分,得到零部件,再以拼装、焊接等方法组合成最终产品。而“增材制造”与之截然不同,无需原胚和模具,就能直接根据计算机图形数据,通过增加材料的方法生成任何形状的物体,简化产品的制造程序,缩短产品的研制周期,提高效率并降低成本。

快速成形技术是一种数字化的添加材料成型技术,对于产品的几何形状并没有约束,可以说“只要你想得到,我就可以做出来”。因此,设计零部件时可以采用最优的结构设计,而无需顾虑加工问题。而这正是快速制造技术最大优势所在——拓展设计人员的设计空间,尤其是在航空航天、武器装备、汽车等动力装备结构复杂的高端领域。

激光制造技术在航空领域的应用直接体现在航空用钛合金结构件的直接制造以及航空发动机零件的快速修复方面。

欧美已将快速制造技术视为提升航空航天、汽车及武器装备等核心领域水平的关键支撑技术之一。例如,美国能源部大额资助Sandia及LosAlomos国家实验室,开展高性能金属零部件快速制造技术。在美国空军、陆军及国防部联合资助下,该技术在波音、军火巨头洛克西德·马丁公司、国防供应商诺斯洛普格鲁曼等飞机制造企业获得实际应用。

2001年在美国国防部的支持下激光快速成形技术由研究转化为F/A-18E/F、F-22、JSF等先进歼击机上的装机应用。2002年以来激光制造技术成为美国航空航天国防武器装备大型钛合金结构件的核心制造新技术之一。

飞机上大型机构件的传统生产主要采用“锻造+机加工”的方法,该方法工序繁多、工艺复杂、材料利用率低、机械加工量大、数控加工效率低、制造成本高、生产周期长,采用激光制造技术直接制造大型钛合金结构件显示了巨大的优势。

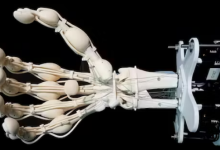

同时,该工艺可直接制造高性能金属零部件,还可制造出薄壁、微孔、中空等特殊结构零部件,在航空航天、汽车等重要领域具有广泛的应用前景。

值得一提的是,目前整个激光材料加工行业按产值从大到小排主要分激光切割、激光打标、激光钻孔、激光焊接、激光表面热处理、激光熔覆、激光合金化等子行业。其中激光切割、钻孔、焊接对激光器和机床精度和控制工艺要求较高,以美、德、日为首的传统制造业强国掌握了尖端技术。但是在激光表面热处理、激光合金化及激光熔覆领域,则是我国的强项,而且我国本身占了全球激光材料加工的15%市场份额,在激光熔覆领域则占到了半壁江山。

激光快速成形实际上就是激光熔覆的升级版,相对于激光熔覆是表面优质涂层的制备,直接成型则是整体制造的工艺,在控制要求上更为困难和严格,但总体来说,和熔覆是一脉相承的,也就是说,中国的科研力量在这个领域是国际领先的。

我们预计,激光快速成形技术仅在钛合金制造领域,在我国航空、船舶领域的市场规模为20亿元。未来随着我国航空、航天、船舶领域的快速发展,和在其他应用领域的拓展,以及该技术带来的新市场,激光快速成形技术的空间巨大。