本标准《激光熔焊接质量标准》是质量管理类标准之一。

目前,激光焊接已经作为一项成熟的焊接技术应用于国内外各大汽车公司。与传统的电阻点焊相比,激光焊接技术具有焊缝密封性好,焊接效率高,焊接变形小等特点。应用用于车身的激光焊接主要分为激光熔焊和激光钎焊两种,其中激光熔焊是通过高的能量密度(功率密度可达106~107W/cm2,功率输入远大于热传导、对流及辐射散热的速率)使材料表面发生汽化而形成小孔,小孔吸收入射激光能量,使包围这个孔腔的金属熔化,小孔随着光束移动处于流动的稳定状态,熔融的金属填充小孔移开后所留下的空腔并随之冷凝成焊缝,完成焊接过程。激光填丝焊则是通过激光熔化焊丝,通过融熔的焊丝将焊缝填充饱满,完成材料之间的连接的过程。根据母材熔化和不熔化有可以分为激光填丝熔焊和激光钎焊两种。

本标准从激光熔焊外观质量评价、焊缝缺陷评级、焊接接头长度度量、焊缝缺陷返修等方面作出了规定。

本标准版本为首次发布。

1 范围

本标准适用于白车身激光熔焊焊接质量评定。

本标准规定了激光熔焊焊缝缺欠的评定方法,适用于激光深熔焊和激光填丝熔焊焊缝质量评定。

本标准适用的单层板材厚度为0.5mm~3mm,多层板最大厚度为6mm。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 22085.1-2008 电子束及激光焊接接头 缺欠分级指南 第一部分 钢

Q/CNPE.J108.47-2010 ALL EM焊接接头分类

EN5817:2003 焊接件缺陷标准

GB/T 228 金属材料室温拉伸试验方法

QC/T 476-2007 客车防雨密封性限值及试验方法

3 术语和定义

下列术语和定义适用于本文件。

3.1 焊缝

激光熔焊时,熔融的金属填充小孔移开后所留下的空腔并随之冷凝的区域。

3.2 未焊满

由于熔融金属过度流失(双层板激光叠焊,熔融金属填充板件间隙,导致焊缝金属流失)或熔融金属填充量不足(激光填丝熔焊,焊接速度过快,导致填丝量不足)而未能填满焊缝所形成缺陷。

3.3 气孔或针孔

液态金属吸收空气中的氢(或金属表层存在低熔点镀层及油脂等在高温下汽化,气体分子引入焊缝熔池中)使得焊缝凝固后产生气孔。

3.4 焊缝下塌

激光熔焊过程中,由于输入热量过大,熔化金属过多而使液态金属向焊缝背面塌落,形成焊缝背面突起。

3.5 咬边

高能密度的激光将焊缝边缘的母材熔化后没有得到熔敷金属的充分补充,冷却后形成的缺口。

3.6 根部收缩沟

焊缝背面局部向内凹陷的部分,这种缺欠减小了焊缝有效厚度,并常带有凹坑裂纹。

3.7 未焊透

激光熔焊过程中,由于输出功率小或焊接速度过快,导致热量输入小,焊接熔深浅,焊缝金属未到达试板根部的现象。

3.8 焊缝烧穿

激光功率密度过大或填丝时丝的热量过高,导致焊接板材直接被烧穿,未能形成有效连接的现象。

4 一般规则

4.1符号和定义

下列符号和定义适用于本文件

D1 板件搭接宽度 W1板材试样夹头部宽度

t 焊缝缺陷的高度或宽度 La 板材试样总长度

h 熔焊试板(总)厚度或焊缝有效厚度 Lb 板材试样平行段长度

D 板件搭接间隙 r 过渡弧半径

d 气孔孔径 S0焊缝与基材接触面积

ΔL气孔间距 Fm最大试验力

L焊缝长度 σb抗拉强度

B 矩形横截面试样截面厚度 W 矩形横截面试样平行段宽度

4.2激光焊缝验收规则

·零件功能性所必要的机械性能,满足产品及工艺的全部公差;

·密封性能:焊缝经过水密封测试,满足淋雨试验要求;

·外观特性:焊缝均匀、光顺、平滑、美观;

4.3对装配间隙的要求:

激光搭接焊缝横截面图 激光叠焊焊缝俯视图

无填丝焊:装配间隙G<0.25T(T为上板板厚),最大不超过0.3mm;

填丝焊:装配间隙G<0.5T(T为上板板厚)

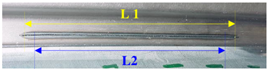

激光熔焊最小直线段焊缝长度为25mm,有效焊缝长度为实现焊缝长度减去两端头各2.5mm的超始、收弧处的过渡焊缝长度。

4.4焊缝最小宽度

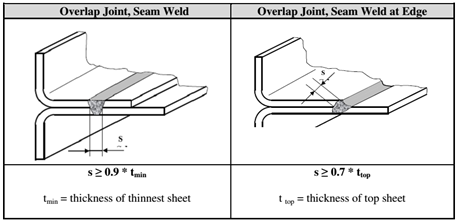

焊缝最小宽度:焊缝宽度遵循最小焊缝宽度原则,具体见下表

叠焊缝:焊缝宽度S≥0.9T(T为最薄板厚度);

搭接焊缝:焊缝厚度S≥0.7T(T为上板厚度);

合格焊缝的尺寸要求(Ford Standard),上板厚度为1mm时,

激光叠焊缝界面宽度最小S为0.9mm

激光搭接焊缝宽度(深度)S为0.7mm

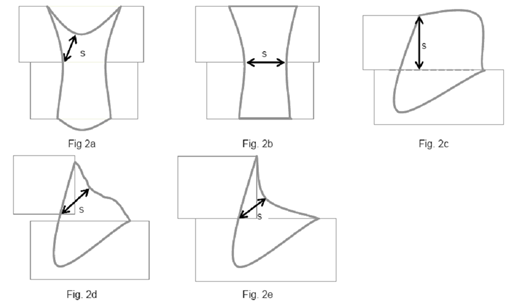

不同接头状态时焊缝宽度的测量位置,见下图