5 焊缝外观质量检验

5.1肉眼观察检查

适用于明显可见的宏观缺陷,包括:焊缝均匀性,粗大气孔,未焊透。

5.2 放大镜观察检查

用不超过10倍的放大镜进行检查,适用于观察焊缝的表面缺陷,如:微裂纹,微孔,表面粗糙度等。

5.3 焊缝外观缺陷

裸眼观察:采用放大镜或测量工具焊缝外观测量几何尺寸;

累积缺陷不超过设计焊缝长度的30%。

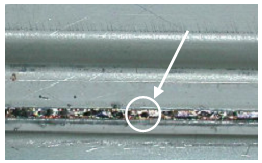

渗透测试:观察表面气孔、孔洞、表面裂纹情况;

![]()

气孔、孔洞:焊缝表面最大的累积缺陷长度不大于设计焊缝长度的20%;

表面裂纹:由于接头热量分布异性所产生的,不允许出现肉眼可见的表面裂纹;

表面焊穿:上表面或下表面烧穿,最大允许长度为设计长度的20%;

飞溅:焊接过程中被排出的金属氧化物,具体要求视结构所在区域而定。

对于结构为外观可视区域,等级为1级,不允许出现飞溅;对于结构件为车门、车框等结构件,允许等级为2级,不允许出现在焊缝附近2mm范围内,出现飞溅;对于其他结构件,外观不可见,允许等级为3级,不允许出现飞溅颗粒大于1mm的飞溅。

焊缝不连贯:焊缝被中断,累积长度不超过设计长度的20%;

咬边:最大的累积长度不超过设计长度的20%;

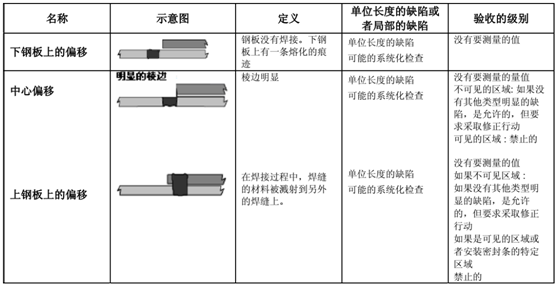

5.4 位置度缺陷(DPCA Standard)

焊缝要求增大在侧向位置上的精度,通常使用机械式跟踪,然而还是无法避免位置度偏差引起的缺陷。

为了区分缺陷并更好的找到问题的根源,给出下以下位置偏差的定义:

焊缝的位置度偏差在±2mm以内,低于预计长度的长度按照缺少焊缝来管理并列入单位长度缺陷中,高于预计长度+2mm的长度不被接受。

事实上,它在某些情况下可能会产生不同的力,因此会带来不同性质的变形。这些规则适用于连续性的和间断的焊缝。

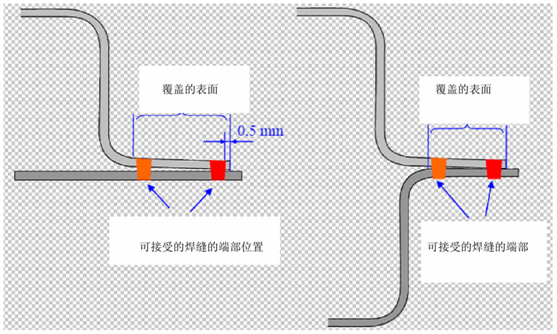

叠焊缝位置偏差要求

上下板之间的贴合宽度至少为12mm,要求焊缝轨迹与理论轨迹偏差在±2mm以内,焊缝边的位置与支撑钢板的上钢板的棱边明显地分开(0.5mm以上的余量),且接近圆角出口处的位置没有引起缺陷。

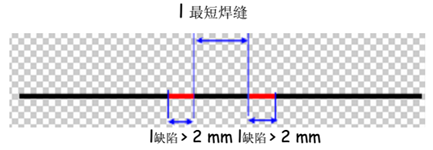

5.5 单位长度的度量规则的定义

一段漏焊焊缝等效于1个焊点,20mm的漏焊就会造成导致机械性能损失和依据应力重新分布。

最短焊缝:一条无焊缝缺陷的焊接部分最小长度。(所有焊接缺陷部分应该无一个超过2mm)。

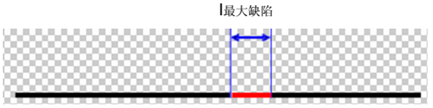

最大缺陷:有缺陷的焊接部分的最大长度

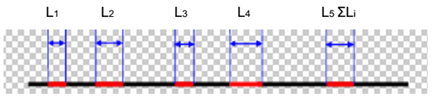

缺陷总长:给定的一条焊缝缺陷长度的总和

缺陷密度:如果在等效于一个焊点对等的缺陷部分上,缺陷的数量超过3,那么这整个部分都被看作为缺陷,等效于一个焊点(20mm)长度的光滑窗口。所谈论的光滑窗口,有一定数量的缺陷可以接受或还有一定数量的缺陷。

焊缝的始端与末端处等量缺陷严格低于2mm的,在公差范围内是允许的。有时候,其作为一个单位度量缺陷来统计和管理。注意,该原理对于那些与焊缝其他部分有公共边界的焊缝部分是不适用的。

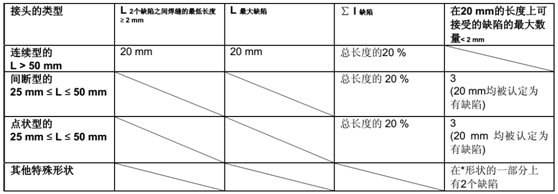

单位长度的度量规则的验收级别

验收级别对于功能区域和对非功能都是一样有效的。

在表格中,如果规则中的一条没有满足,那么焊缝或者焊缝的一部分就会被认定为不合格。

缺陷累积长度不超过设计焊缝总长度的20%。

如果且仅仅如果考虑依据要求做设计和定尺寸,那么上面的这个验收级别是允许的。按照相同的方式,如果在设计和计算定尺寸的时候被考虑,可以超过该级别的要求。

接头的段或部分的定义

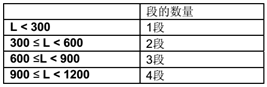

连续型的接头,对于太长的焊缝,需要实施分段并采用单位长度的度量规则,分段的数量按下表来执行。

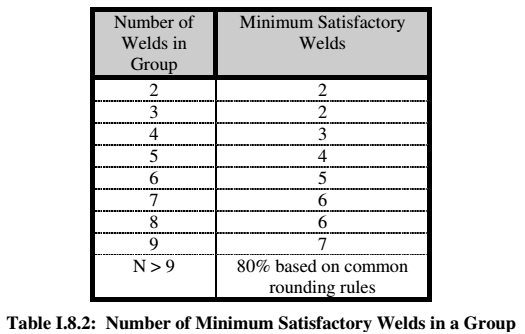

合格焊缝段数标准

每段焊缝之间合格焊缝的段数标准,包括合格焊缝数量,当焊缝分段数量大于9时,要求段内焊缝合格率达到80%。

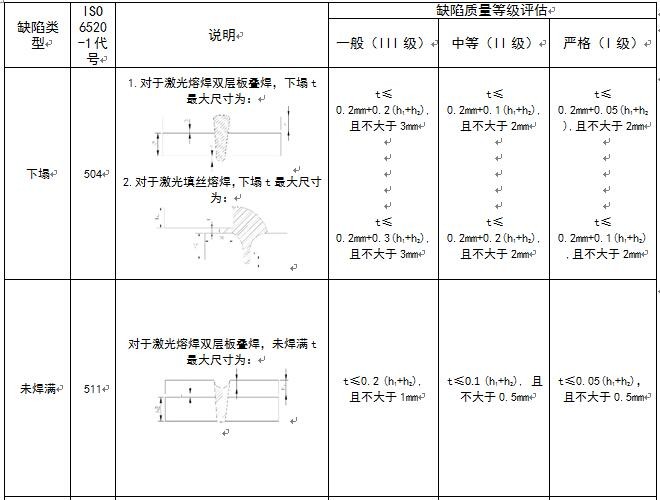

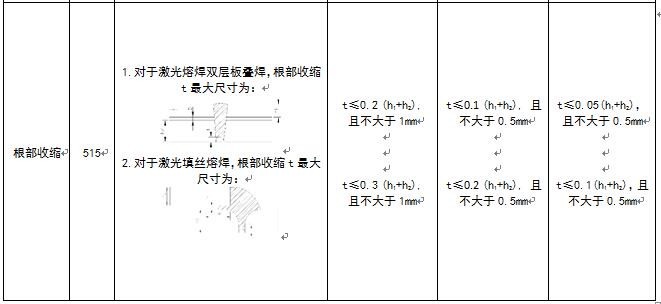

5.6 激焊焊缝缺欠等级评估

一个焊接接头通常应针对不同缺陷类型分别进行评估,下表中规定了缺陷及限值。

表1 缺陷及限定值