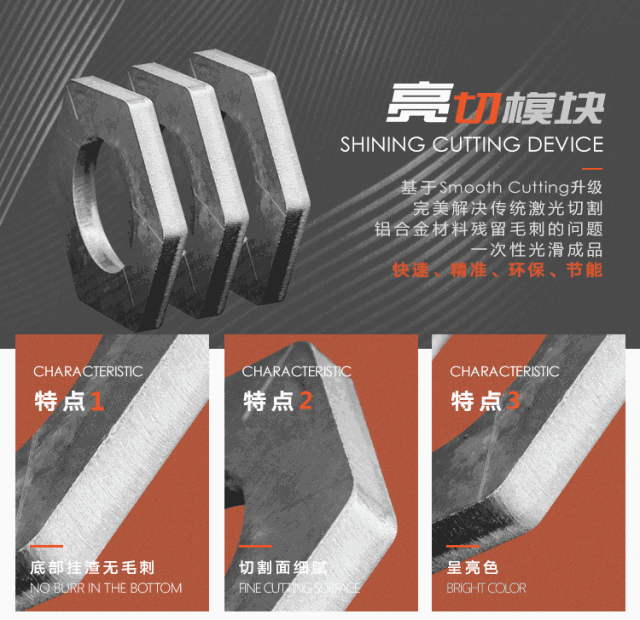

近日,激光智能装备企业邦德激光推出新工艺“亮切模块Shining Cutting Device”,引发业界广泛关注。“亮切模块”突破性地解决了传统激光切割铝合金材料残留毛刺的痼疾,开启铝板切割一次性光滑成型的新时代。

随着光纤激光器的成熟,激光切割早已取代传统金属加工工艺,成为钣金加工主流。激光切割精度高、切割速度快,技术上独具优势。美中不足是,运用激光切割铝合金材料时,会产生切割面残留毛刺(金属熔渣)、切割面粗糙的问题,需要对切割工件进行二次打磨,从而耗费大量时间及额外成本。这一问题困扰钣金加工领域多年,许多激光企业曾试图解决,然而终归止步于技术限制。

面对技术难题,邦德激光毅然迎难而上,自主研发出富有开创意义的激光亮面切割专用设备。激光亮面切割专用设备可配备在激光切割机上,配备后,切割出的铝合金材料成品表面光滑、富有亮泽,不再需要费时费力费成本的二次打磨工序。这无疑是钣金加工领域的福音。

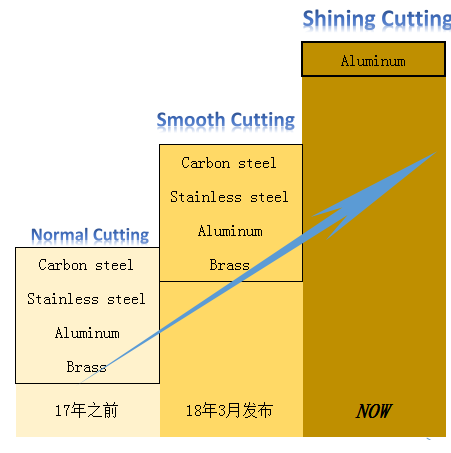

据悉,在推出“亮切模块Shining Cutting Device”技术前,邦德激光前期已推出的“Smooth Cutting”工艺技术,此次技术突破,是在“Smooth Cutting”基础上的升级固化。“亮切模块Shining Cutting Device”集成了“Smooth Cutting”工艺的主要优势和特点,同时大大降低了客户的操作门槛和使用难度,具有非常强的可推广性。

激光切割工艺进化图

与前两种工艺相比,“亮切模块Shining Cutting Device”的技术优势在于:

第一,Normal Cutting和Smooth Cutting都需要经过学习培训才能熟练操作,而“亮切模块Shining Cutting Device”操作简易,无需学习即可掌握。

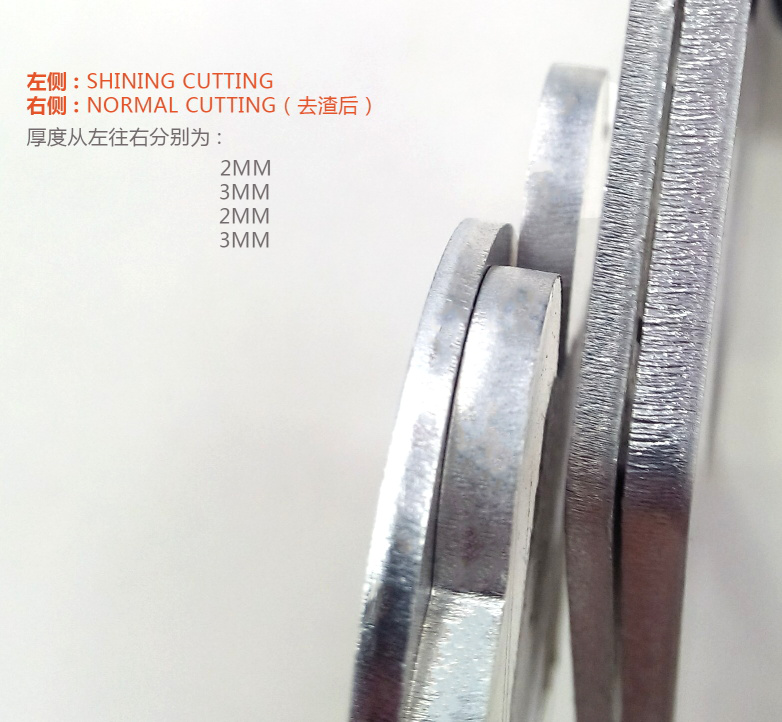

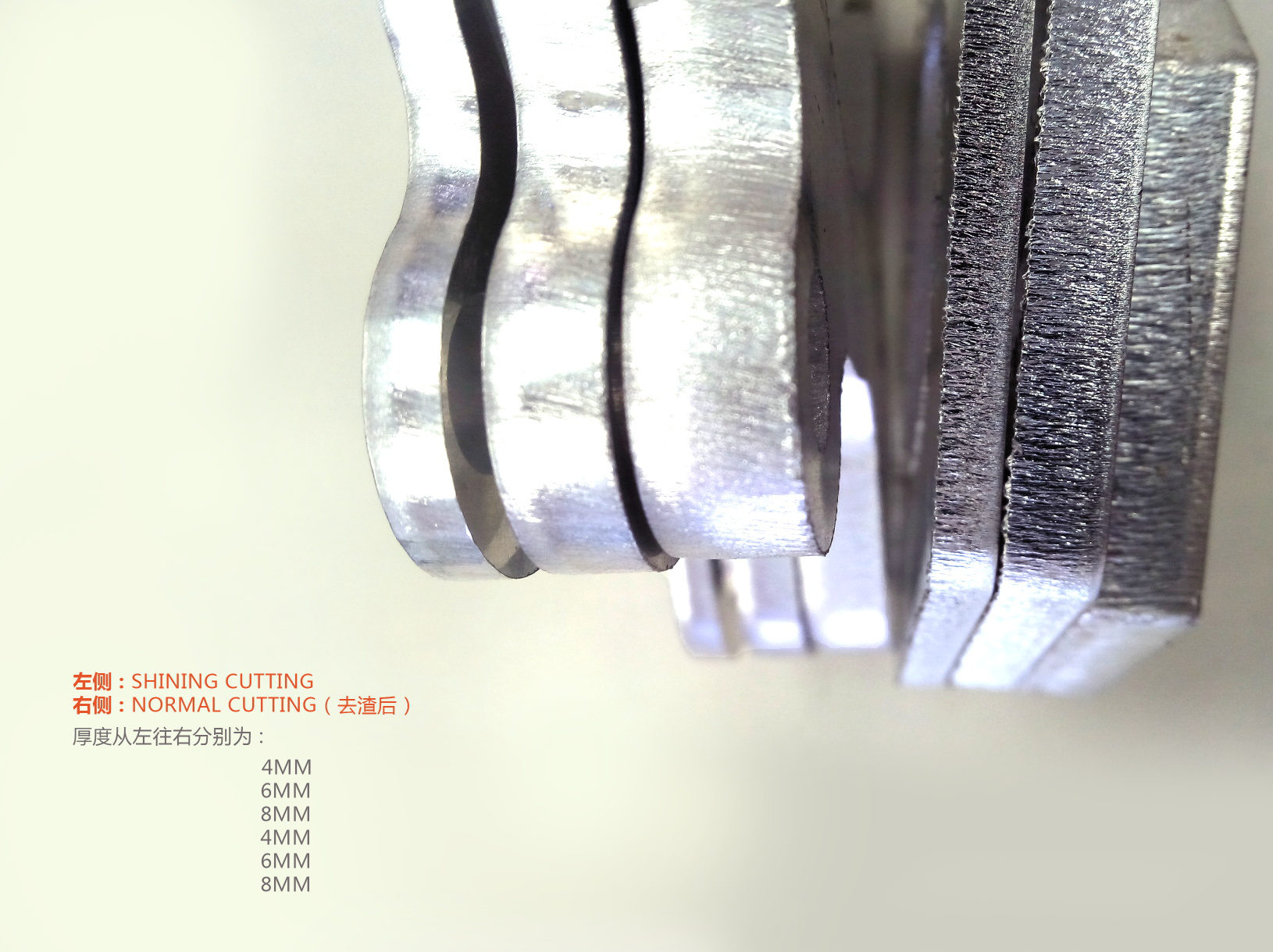

第二,“亮切模块Shining Cutting Device”加工效果令人惊艳。切割工件表面光滑细腻,呈亮色,不再需要二次打磨。

第三,“亮切模块Shining Cutting Device”大大提高了加工效率、降低了生产成本。

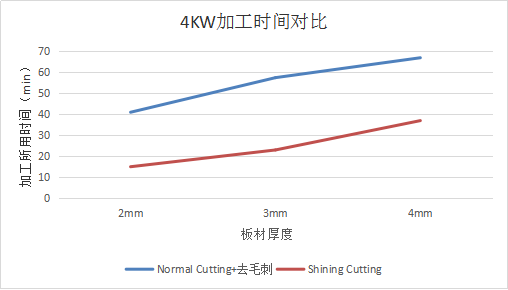

如:4KW激光器安装“亮切模块Shining Cutting Device”前后加工同一批铝板单张板材(3000*1500)所用时间对比:

达到同样效果仅为之前所用工时的1/2到1/3看,同时省去了购买去毛刺二次加工设备的成本及生产场地。

第四,“亮切模块Shining Cutting Device”安全、环保。Normal Cutting时代,企业在对带毛刺的切割工件进行二次打磨过程中,会产生大量铝粉粉尘。铝粉不仅污染环境,且与空气混合后,容易发生爆炸,是一种潜在的危险源。亮切模块技术可防止企业无意间触犯《中华人民共和国环境保护法》,并规避潜在的铝粉爆炸危险。

第五,“亮切模块Shining Cutting Device”安装简单,兼容性强,不干涉正常切割软件使用。

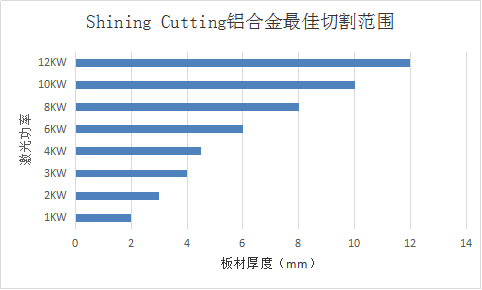

第六,“亮切模块Shining Cutting Device”适用性强,可用于切割不同厚度的板材。

“亮切模块Shining Cutting Device”的技术优势是显而易见的,它真正使激光切割过程达到快速、精准、环保、节能。这一技术的出现,标志着激光应用技术向前迈进了一大步,人类激光切割史,又翻开了新的一页。