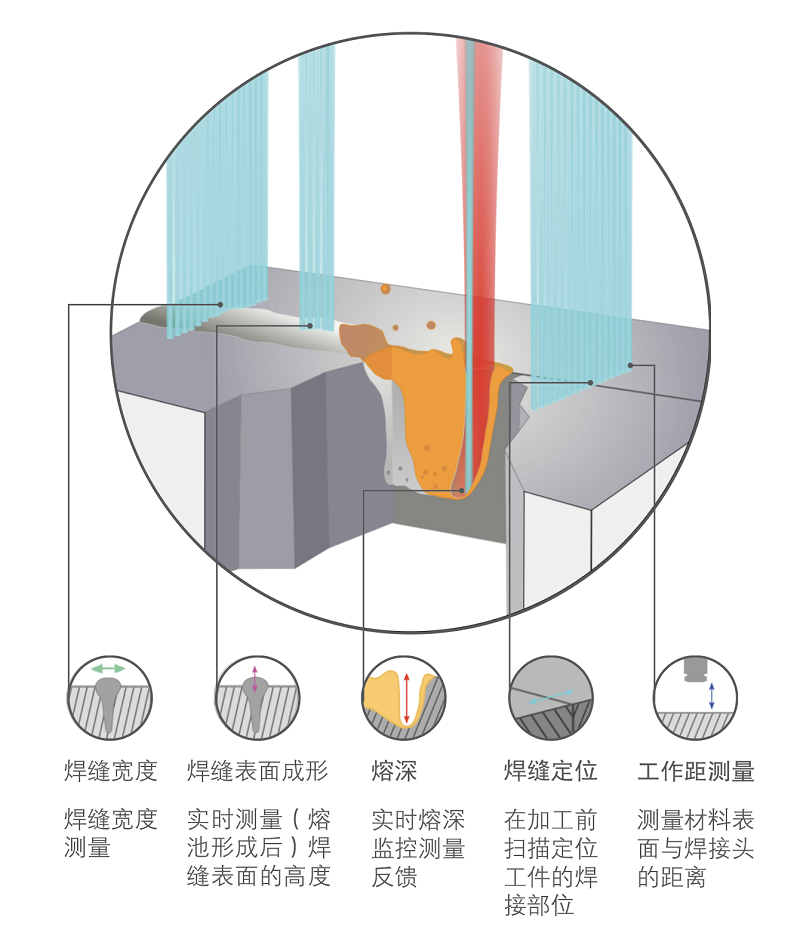

该项技术还可以快速切换到不同的测量位置,进而实现“准同步”收集不同的数据类型。总之,在使用由单个软件包控制的单个测量系统时,可实现在五种不同的测量模式下,同时测量焊接过程中的20多项不同指标(图2)。

图2.LDD系统测量光束可在焊接过程中的多个区域内同时收集数据,

匙孔底部的测量可在不切割零件的情况下直接测得焊接熔深;

内联焊接监测系统可以将单个测量过程分解为多个相关指标(如图)

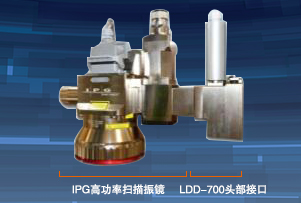

IPG Photonics于2017年底收购了加拿大初创公司Laser Depth Dynamics(行业内最早使用干涉激光焊接测量解决方案的企业),从而进军内联焊接监测技术市场。自此,IPG LDD-700内联焊接监测系统即成为国际应用实验室中不可或缺的工具,同时结合包括扫描光学系统在内的各种其他激光焊接技术,在工业生产中得到越来越广泛的应用(图3)。

图3.显示配备LDD-700内联焊接监测系统接口的IPG高功率扫描振镜;

内联监测可结合多种不同的光束传输布局,包括光学扫描系统和摆动头

对激光焊接测量的灵活方式,使得这项技术的优势因各种不同的应用有所区别。在汽车动力总成的焊接过程中,由于焊接通常涉及昂贵的加工步骤,对原材料数量的影响很大,因此使用这一测量方法可以降低废料成本。提高对出厂产品质量方面的信心,对于生产汽车关键安全组件来说非常重要。在上述电动汽车领域,降低废品率,限制对复杂生产工艺中,繁重且具有破坏性的质量控制流程的依赖,可以快速提高生产能力。