光纤激光器是快速、柔性和精密加工的理想选择,成为了绝大多数生产商的首选,越来越多的产品选择了激光焊接这种加工方式。

随着生产商对产品质量要求日益提高,对于工艺窗口的实时、精准的监测控制成为了质量管控中非常关键的指标。如果对工艺窗口控制不当,不仅会降低生产效率,增加废料;而且会因为设置更多的检验环节,从而增加生产制造环节中所需的质量保障成本。特别是对于一些安全级别高的产品,因缺少有效检验造成残次品发货,会给企业带来极大的风险和损失。如何规避这种风险,实现100%质检合格发货?

寻找关键突破口

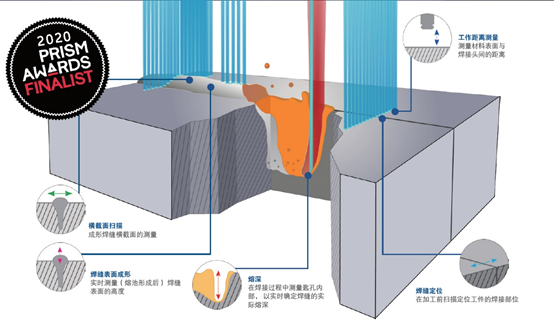

IPG在线焊接全过程监测系统入围2020 PRISM棱镜奖决赛。该解决方案可提供非破坏性实时多功能焊接监测,以此提供质量保障。

·PRISM棱镜奖

PRISM棱镜奖自成立以来举办了十二届,逐渐形成了广泛的影响力,得到全球光学、光电子领域的众多企业参与,被认为是光电行业的“奥斯卡”。

IPG于2017 年底收购了加拿大初创公司Laser Depth Dynamics(行业内最早使用干涉激光焊接测量解决方案的企业),从而进军内联焊接监测技术市场。自此,IPG LDD-700激光焊接全过程监测系统成为国际工厂和研究机构的应用实验室中不可或缺的工具。

·相干干涉成像(ICI)技术

相干干涉成像(ICI)技术将提高生产效率,简化验证流程,最大限度地减少浪费。该项技术还能定位跟踪焊缝,检测表面变形以确保焊接质量。这种技术取代了间接测量方法,后者的验证过程长达一个小时,且往往需要暂停生产。

全方位质量监测

LDD-700的问世解决了长久以来在激光焊接实时数据采集方面一直存在的多项挑战。在线成像技术将测量光束引入焊接头,通过光学系统进行焊前、焊中、焊后的精准测量。测量光束可查看匙孔底部,直接测量熔深。并且在几毫秒内提供整个焊缝的大量数据,测量结果几乎与金相测试相同,且无需损坏样品本身。实时在线监测可以在焊接实施前和进行过程中进行测量,以防止产生不良焊缝,且不会对产线的生产节拍造成任何影响。

·LDD-700 优势

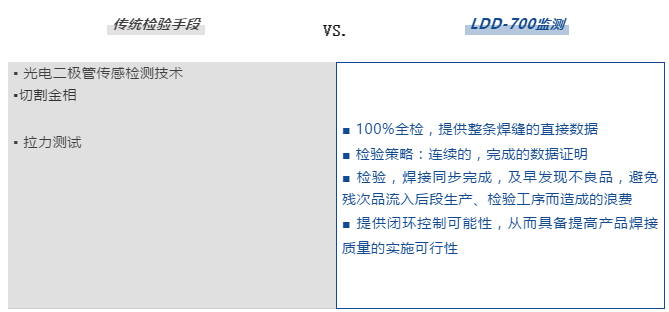

LDD-700是一款基于相干干涉成像(ICI)原理的焊接全过程监测系统,对比传统检验手段,LDD-700解决了哪些问题?

·区别于传统的检测手段,LDD-700可实现:

1.光学直接测量,数据反馈实际焊缝

为工厂提供更为直观的产品质量判据

2.焊中及焊后,能够提供整条焊缝的熔深和焊缝宽度值

能够通过真实、完整的数据,有效识别良品和残次品

3.实时在线测量,多种数据格式输出,支持MES系统进行产品序列号管理,

提高生产效率

4.全软件自动化校准,检测,信号处理,QA检验标准可由用户自行设置

产线集成更加智能,可复制性强

·全方位焊接缺陷监测

焊前监测

焊前监测模式包括跟踪焊缝位置、检查到材料的工作距离并在加工开始前查找缝隙、不良固定或不良装配。

焊中监测

在焊接过程中,在匙孔底部实时监测记录焊缝熔深以防过浅或过度穿透,以及工艺不稳定性。

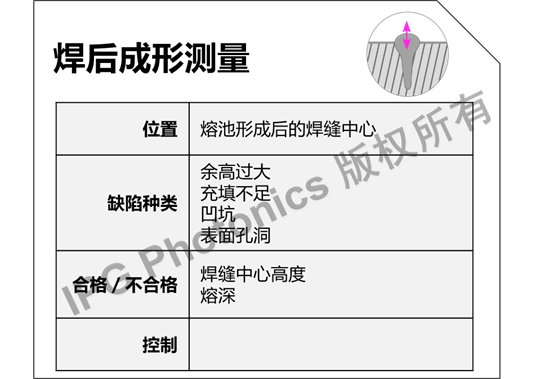

焊后监测

焊后检查是对焊缝表面高度、焊道宽度和表面缺陷(如深坑和爆裂) 进行检查。

向智能制造升级

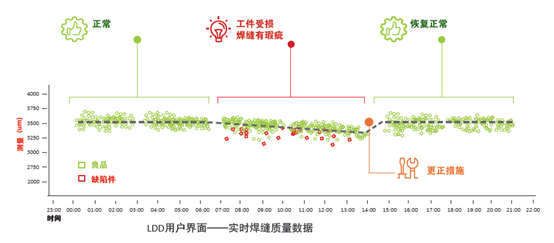

LDD-700可在每次焊前、焊中和焊后记录和发送各零件的实时数据。当零件发生损坏和焊接缺陷时,LDD-700 会向操作人员和系统发出警报,以便立刻采取措施更正,迅速恢复正常操作,确保向客户交付的都是良品。

LDD-700具备实时自动化和交互性,确保生产方式更柔性、更高质量、提升速度和产量。LDD-700可无缝集成到焊接系统并提供:

■ 高精度、高速加工

■ 减少报废,增加产量

■ 数据驱动焊接和历史记录可追溯

■ 多功能性和资源有效利用

·IPG All In One 解决方案

IPG 提供激光器、激光加工头(定焦头、摆动头、振镜)及LDD-700的全套焊接及质量监控方案,工艺支持更加完善。

LDD-700可兼容振镜实施检测并且成功导入到产线应用。经多个领域、多条产线的行业验证,已成熟应用于市场上。