众所周知,光有三基色——红绿蓝(RGB),现今国内市场上应用最多的是波长为红外的光纤激光器。相比红绿激光器技术早已成熟并实现产业化应用,蓝光激光器却因材料、成本、技术等原因,功率一直在数瓦至数十瓦徘徊,与动辄破万的光纤激光器来说发展相对滞后,成为激光技术发展的瓶颈。

蓝光激光器起步较晚,2015年,德国半导体激光器厂商DILAS公司首次推出一款波长为450nm的蓝光可视光半导体激光系统,最大输出功率25瓦,采用光纤芯径为200μm或400μm,可以扩展至100瓦,可用于材料加工;同年,日本岛津公司宣布成功研制光纤耦合型高亮度蓝光直接二极管激光器“BLUE IMPACT”,采用蓝光氮化镓类半导体激光,是全球首个完成产品化的激光加工用光源。

早期的蓝光激光器功率较低,并未获得过多关注。直至近年,随着蓝光TO封装单管市场化,价格降低,功率提高,各种工业制造和光纤耦合技术不断丰富,人们意识到发展高功率蓝光激光器的可行性。

2017年,美国NUBURU公司最早研制出蓝光半导体激光器,继而在2018年推出150W,2019年推出500W蓝光激光器;2019年,德国Laserline公司在上海光博会首次展示了全球第一款1kW商用蓝光半导体激光器。

将视线拉回国内,有这样一家机构也早早实现了高功率蓝光激光器的突破。2020年9月,广东粤港澳大湾区硬科技创新研究院(简称“硬科院”)首次推出自主研发的工业级蓝光半导体直接输出激光器,输出功率为500W;今年3月,在上海光博会上,硬科院又进一步突破,推出1000W蓝光半导体激光器。该系列产品主要用于高反材料的焊接、熔覆,3D打印等,不仅填补了国内在该领域的市场空白,其技术也处于世界领先水平。

新技术路线:实现“无飞溅焊接”,较红外光效率提升至少8倍

据了解,广东硬科院是经广东省科学技术厅批复,由广州高新技术产业开发区管委会举办、依托中国科学院西安光学精密机械研究所、西科控股联合共建的省属新型研发机构。其蓝光激光器研发团队隶属硬科院光电技术创新中心,是由深耕光电行业几十年的资深海归博士带领,兼有光学、结构、电气、工艺等经验丰富的技术人才。通过对激光加工市场深入的调研和技术路线的对比,团队发现:相比红外光,蓝光在材料加工领域更具先天优势。

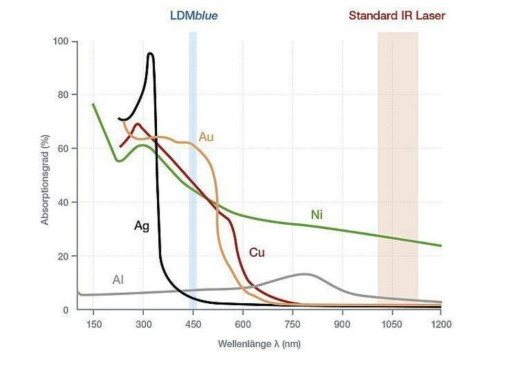

据硬科院首席科学家扈金富介绍:“红外激光器在许多工业运用领域表现出色,但在相应波段的高反金属加工方面并不理想,而蓝光对同样材料的吸收率是红外光10-20倍,同时用蓝光激光加工还能改善红外激光加工导致的飞溅问题。”

不同材料对不同波长激光吸收率比较