近日,总部位于日本的精密设备制造商杉野机械(Sugino Machine Limited)宣布推出了一种混合系统“XtenDED”,该系统将数控加工(CNC)与激光金属沉积(LMD) 3D打印相结合。

据悉,通过将混合制造技术的AMBIT打印头和CNC加工头结合在一起,“XtenDED”系统能够以更高的产量和精度生产、加工零部件。此外,由于其与镍高温合金、钴基高温合金和不锈钢的兼容性,该机器可以制造出满足严苛航空航天应用要求的零部件。

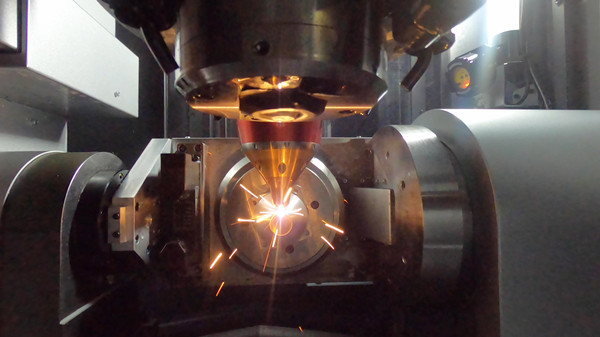

图片来源:Sugino Machine

据介绍,杉野公司最初于1936年成立于日本,主要专注于零件的高压清洗、去毛刺、加工、钻孔、攻丝、抛光和水射流切割系统的制造。在过去的86年里,该公司实现了大幅的市场扩张,并于1980年开设了美国分部。该公司目前提供的大部分产品都针对后处理,包括高压清洗和去毛刺机、干式冲铣系统和抛光工具。

杉野的投资组合长期以来包括一系列CNC加工中心和模块。该公司的Xion-II 5AX紧凑型精密5轴中心是为精密加工而设计的,同时最大限度地提高了占地面积,运行成本低至竞争对手的一半。

杉野此次推出的“XtenDED”系统的核心亮点是一个双头设置,将AMBIT激光加工头与数控机床的多种工具结合起来。Hybrid Manufacturing Technologies的AMBIT头组合旨在将机器转变为混合生产、加工和检测工具,使其成为杉野双功能系统的理想选择。

“XtenDED”系统打印头的工作原理是使用激光将触及工件表面的粉末原料熔化,当这种材料冷却时,可以在上面添加更多的层。搭载了定向能沉积(DED)技术的数控加工头可以提高后加工零件的精度,同时提高车间的生产率。

由于激光金属沉积(LMD)消耗的能力更少,而且在层与层之间更可控,“XtenDED”系统与等离子或线性3D打印机相比,热影响区(HAZ)明显更小。该公司补充称,这使得该系统“比单独的机械加工浪费更少,比单独使用3D打印更具量产和精度优势”,同时使其能够为用户提供两种技术的最佳性能组合。

在实际操作中,该系统可以加速从产品设计到制造过程,同时解决原型应用,并实现金属部件的修复和表面处理。与此同时,它还能兼容不同合金,以提高部件的耐腐蚀或耐热性能,整个过程可以在几分钟内完成。

以下是杉野机械这款数控加工+激光金属沉积3D打印混合系统的技术规格:

建造尺寸:300×400×200毫米

建造速度:10-25 cm3/h

沉积宽度:0.8-1.2 mm

功率范围:200-700W

激光类型:1064 nm光纤激光器

粉末材料要求:40-90微米,球形,气体雾化

机器设备尺寸:3125×2500×2550毫米

机器设备重量:5000公斤