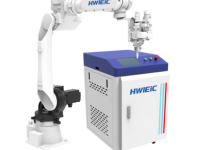

激光找焦点总结

激光在每次接触新设备,或者进行新的实验时,第一步一定是调焦,只有自己找到焦平面,才能正确的确定其他工艺参数如离焦量、功率、速度等,做到心中有数。在现场调试,第一件事也是定焦,如果焦点不对,直接导致后续缺陷,改进方向无从谈起,甚至走向错误方向,所以找到焦平面是工艺调试、打样、实验第一要务。

定焦原理如下:

首先激光束能量并非均匀分布,由于聚焦镜左右,呈现一个沙漏状,在束腰位置,能量最集中,最强,也就是焦点所在平面位置。如图1、2所示,不同能量的激光束的焦深特征不同,同时振镜和单模、多模激光器也有所不同,主要体现在能力空间分布上,有些比较紧凑,有些比较细长(瑞利长度不同),但能量都围绕焦点位置对称分布。

所以找焦点的依据就在于去感知能量变化,一般用小功率,200-500W左右,通过一定方式,在激光方向找到两个焊接现象(声光电)对称分布的位置坐标,求个中值,即为焦平面位置,如图所示:材料表面对激光单位能量密度极为敏感,一旦低于某个阈值就不会有反应。这就简单了,我们只要在激光方向找到如图1、2两个位置,在距离焦点两个方向同样位置应该有同样的声音、火花、飞溅现象,以此来确定焦点就在这两个位置中间。

波形设置:

1、焊接模式选择QCW模式。

2、最大功率设置为0.3左右,功率不要设置过大。

3、 波形脉宽设置为第一段0.1毫秒,功率100%,第二段2.5毫秒,功率100%。脉宽不能设置过长。

4、频率设置为1~1.5,频率不要设置过高。

5、开始调焦

针对不同的激光束有不同的定焦方法,总的来说分为三步。

第一种:打斜线法:

1、先通过引导光斑确定焦平面大概范围,找引导光斑最亮最小点确定为初步实验焦点;

2、平台搭建,如图4所示

2、打斜线注意事项

(1) 一般用钢板,半导体500W以内,光纤300W左右即可;速度上可以设置80-200mm

(2) 钢板斜面角度越大越好,尽量在45-60度左右,中点定在引导光斑最小最亮的粗定位焦点位置;

(3) 然后开始打线,打线要达到什么效果?理论上这个线会在焦点左右对称分布,轨迹有个从大到小再变大、或者从小变大再变小的变化过程;

(4) 半导体找最细点,钢板在焦点位置还会发白有明显的颜色特征,也可以作为定位焦点依据;

(5) 其次光纤尽量控制背面微透,在焦点位置微透,说明焦点在背面微透长度的中点,此时焦点粗定位完毕,使用线激光辅助定位进行下一步。

3、下一步放平工件,把线激光调到和焦点引导光斑重合,即为定位焦点,然后进行最后一步焦平面验证:即打点法,也是第二种方法

(1) 通过打脉冲点的方式进行验证,原理:是在焦点位置飞溅火花,声音特征明显,在焦点上下限有一个分界点,声音和飞溅、火花明显不一样的点,记录焦点上下限,中点即为焦点,

(2) 再调节线激光重合,焦点既定位完毕,误差在0.5mm以内。务必重复实验定位,提高精度,避免单次导致的系统误差。

打点法也分多种,每个厂商会有不同的使用习惯:适用于焦深较大的,光斑大小在Z轴方向变化较大的光纤激光,通过打一排点,看钢板表面的点的变化趋势,每次调节Z轴变化0.5mm,打在钢板上的印记由大到小,再由小变大的过程,最小的点即为焦点。

有些通过在相纸上打点,一般用小功率,看相纸烧蚀点的大小来判断焦点,烧蚀点由大到小再变大,最小即为焦点,这个误差比较大,一般在0.5-1mm左右;

还有在钢板上打点,动Z轴高度,间隔0.5mm打一个点,通过显微镜,放大观察,最小点即为焦点,这个一般要间距大一点,10mm左右,不然钢板发热,也会影响钢板对激光的吸收率,会导致误差,这种精度也在0.5-1mm之间;

还有就是上面说的靠声音、飞溅、火花,每个人根据各自的习惯和对这些特征的灵敏度来选择信号,每次寸动0.2-0.5mm,观察目标信号的变化,一般采取火花从无到有或者声音从无到有、飞溅从无到有,这个界限定为上边界,再找下边界,火花从有到无、飞溅从有到无、声音从有到无,来定下边界,再取个中间值即为焦平面。

这里要注意打点较多,一般是有专门打点的式样,一般直接用美工刀片,酒精擦去油污使用。注意打点位置不要重合,不然表面粗糙度,温度都会影响吸收率,影响特征信号异常导致误判;还有注意打点间距大一点,防止刀片变形翘曲造成误判;多次求平均值,平滑误差,这么搞一般能够把精度控制在0.3mm内。

打点过程一定要戴护目镜,防止强光、飞溅伤眼。

第三种打螺旋线,主要使用在振镜上。主要是振镜脉冲打点,特征不太明显,速度太快,所以采用螺旋线,原理同上,找两个临界点取中值。

原文标题 : 激光焊接调试——定焦点