在金属激光切割技术演进的历程里,CO2激光切割机受限于成本和效率,自2012年起被光纤激光切割技术以摧枯拉朽之势快速替代。而得益于高功率高亮度泵浦源、大模场特种光纤等前沿技术突破,光纤激光器近年来掀起了万瓦热潮,一年一万的迭代速度让用户应接不暇。

随着20kW、30kW高功率激光切割机的普及,用户也逐渐尝到了功率提升带来的甜头,无论是加工能力还是效率,都卓有成效。而工业加工万瓦之路岂会止步于此,随即2023年成为了6万瓦光纤激光器工业应用的起点。如此快的节奏不免会引来诸多质疑,部分认为实用性不如30kW,花费如此高的成本提升加工厚度和效率,显然不能被用户所接受,更多的认为6万瓦只不过是个噱头。到底是不是摆设?笔者将从应用端为大家进行深度剖析。

6万瓦在经济效益层面实现降维打击

毫无疑问,6万瓦激光最直接的优势就是批量切割能力的提升, 3万瓦碳钢空气批量切割厚度30mm,氧气切割80mm,而6万瓦激光能实现50mm碳钢稳定空气切割以及100mm特厚碳钢氧气切割,具备了完全替代等离子,火焰切割的能力。6万瓦激光切割加工覆盖面更广,无论是薄板切割还是厚板切割它都游刃有余,为钢结构、工程机械、船舶制造等高端制造领域带来彻底革新。从我国制造业的发展以及对高性能材料需求的角度来看,这无疑是打开新世界大门的一把密钥,更是厚板加工领域一项重大的技术革新。

纵观万瓦激光的规模化量产应用,6万瓦激光切割效率有着质的飞跃。数据显示,功率从30kW提高到60kW,以空气切割25mm不锈钢和碳钢为例,切割速度提升至300%,分别达到8m/min和7.3m/min。由此可见,6万瓦激光进一步提高板材加工的生产效率,缩短了设备投资的回本周期。

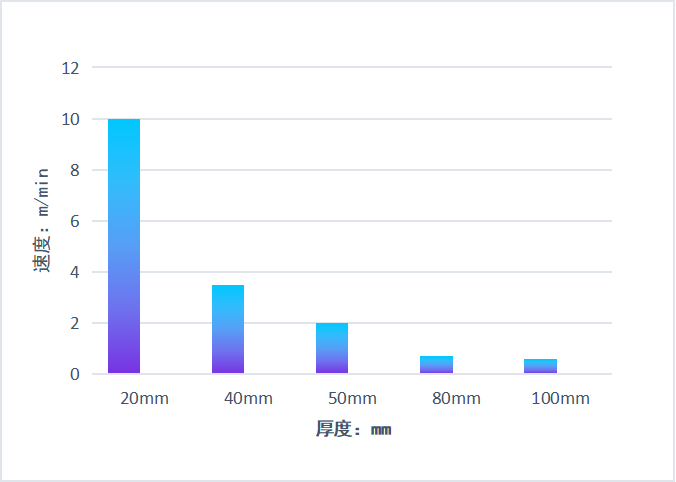

60kW光纤激光器空气切割碳钢

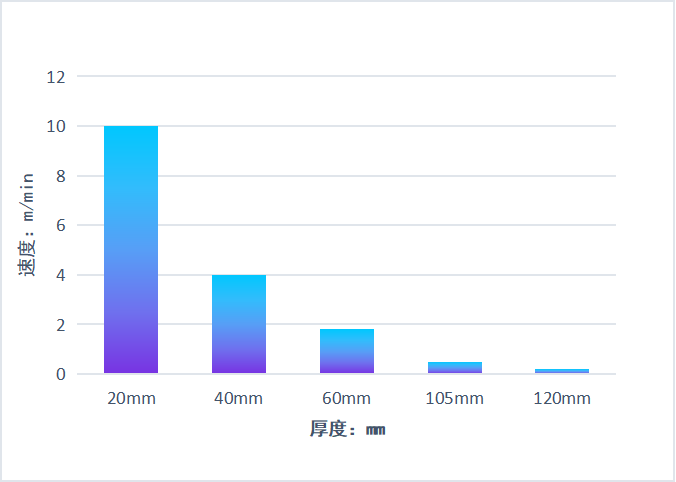

60kW光纤激光器空气切割不锈钢

而在激光切割应用中,气体消耗占加工成本比重较大,随着材料厚度的提高,切割变慢,气体成本也会显著增加。而6万瓦的应用相较于3万瓦,切割速度的提升意味着减少气体消耗、降低成本,并且可以实现空气切割取代氧气切割工艺,其速度快数倍。

由于生产效率的大幅提升,一台6万瓦激光设备可取代多台3万瓦激光设备,人工成本和管理成本都会等比例的减少,同时可以减少厂房占地面积。6万瓦倍数级的切割速度提升及节约成本的优势,将带给用户极大的利润空间,从而在一定程度上掌握着市场的主导权。综上所述,6万瓦的落地真真正正地带给用户实际效益的,并非只是一个噱头。

半年内快速被市场接受,6万瓦应用市场的背后有何玄机?

自6万瓦出现起,行业内对其有着不同的看法,是否是激光切割机功率的天花板?笔者认为,6万瓦仅是超高功率工业激光应用的初步尝试,新的应用技术和场景会不断涌现,共同促进激光产业升级和快速发展。

当前沿激光技术不断突破,应用需求也将随之显现。此前的3万瓦花费了将近两年的时间才在2022年实现规模化应用,而6万瓦自今年5月份落地以来,仅用半年不到的时间就已经得到了快速应用。透过事物现象看本质,这意味着市场对超高功率激光的迫切需求,6万瓦飞跃式的效率提升给用户带来了真正意义上的收益,也是其快速应用的真正原因。

伴随着国内经济的高速发展以及制造业的转型升级,市场需求迅速提升,推动了万瓦激光领域的节节攀升。从传统替代角度来看,等离子切割工艺和火焰切割在加工过程中会产生大量粉尘及有害气体,严重影响工人的身心健康。而随着绿色环保理念的持续深化,激光技术作为低碳环保的解决方案,逐步替代传统工艺,而超高功率激光的诞生就是这一进程最完美的催化剂。

当超高功率激光逐步向上突破,加工效率和加工厚度不断打破局限,这也正符合了我国作为基建大国的需求,即便在经济形势严峻的情况下,我国推动基础建设行进得步伐也从未停滞,因此6万瓦功率的出现恰逢其会,被应用于更高端的领域,这其中的利润空间可想而知。

除此之外,船舶制造、航天航空、核电等领域的不断进步也对激光制造装备提出了更高的需求,材料既要造的快,又要造的好,无疑超高功率激光是这一舞台的主角。

核电作为国家电力供应的主要清洁能源,其对设施安全性有着极高的要求,无论是反应堆的核心零部件,还是具备重要防护作用的金属部件,都面临不同厚度板材需求的挑战,其不仅要求材料制造精度、加工质量、加工效率,而且需要24小时不间断的稳定运行,超高功率激光的问世可不费吹灰之力满足这些要求,6万瓦的突破也将更快推动万瓦激光在核电领域的应用市场。

高功率激光产品差异化比拼

在万瓦诞生之初,切割市场主要聚集在中低功率段,但随着技术进步和高功率的普及,万瓦赛道成为了大家心目中的香饽饽。众多厂商认为功率的增加只不过是以增加单模块功率以及模块叠加来实现,实际上市场上能做到超高功率光纤激光器的厂商屈指可数,由此可见,高功率的内卷并不是谁都有这个能力,这其中考验的是厂商的创新和技术能力。

凭借核心技术优势和前瞻性的布局,厂商们也根据自身的技术沉淀,走出了差异化的技术路线,有助于超高功率光纤激光器快速突破。

2023年9月,凯普林基于深厚的泵浦源技术积累,首次向行业发布了CTC芯片一体化技术以及高亮度、准单模新一代雷霆光学平台。CTC(Chip to Chassis),即芯片一体化设计,通过把芯片、泵源、水冷板一体化,实现高集成和模块化设计。据了解,此项技术早在2022年推出的闪电系列光纤激光器中就已有应用,凯普林是首家将CTC芯片一体化技术引入激光器领域并实现量产应用的企业。

今年全新推出的雷霆系列,不仅融合了CTC芯片一体化技术及雷霆光学平台,还通过功率合束技术及高功率输出技术,突破功率上限,实现高光束质量输出,为国内制造业的转型升级之路提供了助力。

早前6万瓦激光器刚推出时,其推广充满曲折,市场对于功率的快速突破都持观望态度,认为6万瓦只不过是噱头,但经过对比和切身体验以后,6万瓦不管是切割能力还是切割效率,加工成本都有质的突破,并在短短半年内获得市场认可。据笔者了解,凯普林今年6万瓦已经实现批量出货,产品陆续发往全国多地。

小 结

回到本文开头提出的问题。我们可以得出结论,6万瓦激光切割绝不是噱头,在突破厚板极限和切割效率上优势显著,并将进一步助推激光技术与工程机械、船舶制造、钢结构、压力容器、矿山设备等更多行业进行深度交融,从而拓展激光应用场景。

虽然激光器作为激光装备的核心部件,同样需要考虑工艺质量、加工速度等匹配问题,通过光源、光学部件、机床系统的有机结合,对激光工艺的进一步优化,提升激光加工应用潜力。未来,激光器将继续走向功率提升,性能优化的路径,与更多的应用场景、应用工艺相结合,为中国激光产业带来更多的可能性。